浏览数量: 36 作者: 本站编辑 发布时间: 2025-08-14 来源: 本站

对焊法兰作为管道工程系统中关键的连接部件,承担着确保密封性能与承压性能的重要职责。其质量的优劣直接关系到整个工业生产体系的安全稳定运行,因此对焊法兰检验的工作具有非常重要的重要意义。本文将从对焊法兰的生产标准入手,详细阐述其材质种类、尺寸公差范围,并深入解析检验过程中的核心要素。

对焊法兰是一种带颈法兰,采用对焊方式与管道连接在一起。它的结构特点是颈部高度较高,能够有效增强法兰的刚性和承压能力。在连接方式上,与管道的连接采用焊接工艺,先将法兰颈与管道端部进行对焊,形成一个整体结构,这种连接方式使得法兰与管道之间具有良好的强度和密封性,能够承受较高的压力和温度,广泛应用于石油、化工、电力、冶金等高压、高温以及重要的工业管道系统中。因其使用范围多为工业管道重要环节,因此对焊法兰检验就是保证其质量符合标准的重要环节。

锻制法兰的制造标准涉及多个方面,包括材质与化学成分、尺寸与精度、制造工艺、表面质量、力学性能、标识与包装、检验与试验以及执行标准等。这些标准共同构成了锻制法兰制造和检验的完整体系,确保了法兰的质量和性能满足使用要求。常见的锻制法兰生产标准有美标(ASME/ANSI),欧标(EN),德标(DIN)和日标(JIS)等。

ASME B16.5美标法兰

ASME B16.5是美国机械工程师学会(American Society of Mechanical Engineers)制定的一项关于钢制管法兰和法兰管件的设计、制造与检验的重要规范。详细规定了钢制管法兰、螺栓连接法兰、盲法兰、环连接面法兰等各种类型法兰的设计、尺寸、材料选择、制造工艺、检验方法以及标记要求。

尺寸范围:1/2"-24"

压力范围:Class150、300、400、600、900、1500、2500

ASME B16.47A/B大尺寸对焊和盲板法兰

ASME B16.47标准全称为“大口径钢制法兰”,主要适用于公称管径NPS26至NPS60(DN650至DN1500)的大型法兰。该标准详细规定了大型管法兰的尺寸、压力等级、材料、测试等要求,为石油、化工、电力、天然气等行业中大型管道的连接提供了可靠的技术依据。

尺寸范围:26"-60"

压力范围:Class 75、150、300、400、600、900

JIS B2220日标法兰

JIS B2220是日本工业标准(JIS)中的一个重要部分,专门针对钢制管法兰的技术规范。JIS B2220标准规定了钢制管法兰的尺寸、材料、压力等级等参数,以确保连接的安全和可靠性。

尺寸范围:DN10-DN1500

压力范围:5K、10K、16K、20K、30K、40K、63K

DIN 2527盲板法兰

DIN 2527是德国标准法兰的一种,标准规定了法兰的尺寸、材料、压力等级等参数,适用于压力等级为PN6至PN40(部分资料提及压力等级可达PN100,但具体适用范围可能因版本或特定要求而异)的法兰连接。这种法兰主要用于管道系统中,连接两个管道或管道配件,通过螺栓紧固来实现密封。

尺寸范围:DN10-500

压力范围:PN6-PN100

EN1092-1 Type01/05/11 法兰

EN1092-1是欧洲标准化委员会(CEN)制定的一项关于法兰及其连接的重要标准。标准详细规定了法兰的外径、内径、厚度、螺栓孔直径及中心距等关键尺寸,并设定了严格的公差范围。这些尺寸和公差确保了法兰与管道系统之间的良好配合和密封效果。

尺寸范围:DN10-4000

压力范围:PN2.5-PN400

碳钢 | ASTM/ASME A/SA105 A/SA105N, DIN 1.0402, DIN 1.0460, DIN 1.0619,ASTM A350 LF2 / LF3, ASTM A694 / A694 F52 / F56 / F60 / F65 / F70 / F80 |

合金钢 | ASTM A182 F 5/9/11/12/22/91/92 |

不锈钢 | ASTMA182 F304/304L/304H/316/316L/317/310S/321/347/904L |

双相不锈钢 | ASTM A182 F51, F53, F44 |

镍合金 | ASTM B564 / ASME SB564, Nickel 200, Nickel 201, Nickel 205, Nickel 205 |

哈式合金 | ASTM B564 / ASME SB564, Hastelloy C276 (UNS N10276), C22 (UNS N06022) |

铝合金 | 5052 /6061/ 6063 / 2017 / 7075 |

对焊法兰的材质选择需根据管道系统的工作环境、介质特性、压力等级和温度条件等因素综合确定,常见的美标材质种类主要包括以下几类:

碳钢材质:这是锻制法兰中应用最为广泛的一类材质,具有良好的力学性能和焊接性能,价格相对较为低廉。常见的碳钢材质有 ASTM A105、A350LF2、A694 等。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Cu | Ni | Cr | Mo | V | Nb |

| ASTM A105 | MIN | 0.60 | 0.10 | |||||||||

| MAX | 0.35 | 1.05 | 0.035 | 0.040 | 0.35 | 0.40 | 0.40 | 0.30 | 0.12 | 0.08 | ||

| ASTM A350 LF2 | MIN | 0.60 | 0.15 | |||||||||

| MAX | 0.30 | 1.35 | 0.035 | 0.040 | 0.35 | 0.40 | 0.40 | 0.30 | 0.12 | 0.08 | 0.02 | |

| ASTM A694 F42 | MIN | 0.15 | ||||||||||

| MAX | 0.30 | 1.60 | 0.025 | 0.025 | 0.35 |

机械系能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % | R/A % | HARDNESS |

| ASTM A105 | 485 min | 250 min | 22 min | 30 min | 197 max |

| ASTM A350 LF2 | 485-655 | 250 min | 22 min | 30 min | 197 max |

| ASTM A694 F42 | 415 min | 290 min | 20 min |

不锈钢材质:当管道系统输送的介质具有腐蚀性时,通常会选用不锈钢材质的法兰。不锈钢材质具有优异的耐腐蚀性能,能够有效抵抗酸、碱、盐等腐蚀性介质的侵蚀。常用的不锈钢材质有 ASTM A182 F304、F316、F321H等。不锈钢法兰由于含有铬、镍、钼等元素,耐腐蚀性能更为优越,尤其适用于海洋、化工等腐蚀性较强的环境。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo | N | Ti |

| ASTM A182 F304 | MIN | 8.0 | 18.0 | ||||||||

| MAX | 0.08 | 2.00 | 0.045 | 0.030 | 1.00 | 11.0 | 20.0 | 0.10 | |||

| ASTM A182 F316 | MIN | 10.00 | 16.00 | 2.00 | |||||||

| MAX | 0.08 | 2.00 | 0.045 | 0.030 | 1.00 | 14.00 | 18.00 | 3.00 | 0.01 | ||

| ASTM A182 F321H | MIN | 0.04 | 9.00 | 17.00 | 4*C | ||||||

| MAX | 0.10 | 2.00 | 0.045 | 0.030 | 1.00 | 12.00 | 19.00 | 0.7 |

机械性能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % | R/A % |

| ASTM A182 F304 | 515 min | 205 min | 30 min | 50 min |

| ASTM A182 F316 | 515 min | 205 min | 30 min | 50 min |

| ASTM A182 F321H | 515 min | 205 min | 30 min | 50 min |

合金钢材质:对于高温、高压以及具有特殊要求的管道系统,合金钢材质是理想的选择。合金钢通过添加不同的合金元素,如铬、钼、钒等,能够显著提高法兰的耐高温性、耐腐蚀性和强度。常见的合金钢材质有 ASTM A182 F5、F9、F11、F12等,广泛应用于电力、石油化工等领域的高温高压管道连接。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo |

| ASTM A182 F5 | MIN | 0.30 | 4.00 | 0.44 | |||||

| MAX | 0.15 | 0.60 | 0.030 | 0.030 | 0.50 | 0.50 | 6.00 | 0.65 | |

| ASTM A182 F9 | MIN | 0.30 | 0.50 | 8.00 | 0.90 | ||||

| MAX | 0.15 | 0.60 | 0.030 | 0.030 | 1.00 | 10.00 | 1.10 | ||

| ASTM A182 F12 CL1 | MIN | 0.05 | 0.30 | 0.80 | 0.44 | ||||

| MAX | 0.15 | 0.60 | 0.45 | 0.45 | 0.50 | 1.25 | 0.65 | ||

| ASTM A182 F12 CL2 | MIN | 0.10 | 0.30 | 0.10 | 0.80 | 0.44 | |||

| MAX | 0.20 | 0.80 | 0.40 | 0.40 | 0.60 | 1.25 | 0.65 | ||

| ASTM A182 F11 CL1 | MIN | 0.05 | 0.30 | 0.50 | 1.00 | 0.44 | |||

| MAX | 0.15 | 0.60 | 0.03 | 0.03 | 1.00 | 1.50 | 0.65 | ||

| ASTM A182 F11 CL2 | MIN | 0.10 | 0.30 | 0.50 | 1.00 | 0.44 | |||

| MAX | 0.20 | 0.80 | 0.04 | 0.04 | 1.00 | 1.50 | 0.65 | ||

| ASTM A182 F11 CL3 | MIN | 0.05 | 0.30 | 0.50 | 1.00 | 0.44 | |||

| MAX | 0.15 | 0.60 | 0.03 | 0.03 | 1.00 | 1.50 | 0.65 |

机械性能

| MATERIAL | ASTM A182 F5 | ASTM A182 F9 | ASTM A182 F12 CL1 | ASTM A182 F12 CL2 | ASTM A182 F11 CL1 | ASTM A182 F11 CL2 | ASTM A182 F11 CL3 |

| T.S (MPA) | 485 min | 585 min | 415 min | 485 min | 415 min | 485 min | 515 min |

| Y.S (MPA) | 275 min | 380 min | 220 min | 275 min | 205 min | 275 min | 310 min |

| EL % | 20 min | 20 min | 20 min | 20 min | 20 min | 20 min | 20 min |

| R/A % | 35 min | 40 min | 45 min | 30 min | 45 min | 30 min | 30 min |

| HARDNESS | 143-217 | 179-217 | 121-174 | 143-207 | 121-174 | 143-207 | 150-207 |

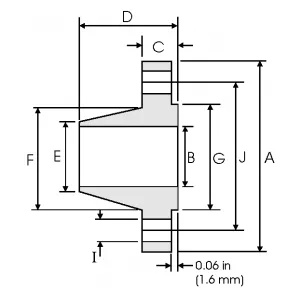

对焊法兰检验的尺寸精度直接影响其与管道的连接质量和密封性能,因此尺寸公差范围是检验的重要指标之一,主要涉及以下关键尺寸:

法兰外径:法兰外径的公差范围通常控制在 ±1.5mm 以内。外径尺寸过大或过小都会影响法兰的安装和与其他部件的配合,过大可能导致无法顺利安装,过小则可能影响连接的稳定性。

螺栓孔中心圆直径:该尺寸的公差范围一般为 ±0.6mm。螺栓孔中心圆直径的精度至关重要,若偏差过大,会导致螺栓无法准确穿入,影响法兰的紧固效果,进而破坏密封性能。

法兰厚度:法兰厚度的公差范围通常为 ±1.0mm。厚度不足会降低法兰的承载能力,在高压工况下可能发生变形或破裂;厚度过厚则会增加成本,同时也可能对安装空间造成影响。

颈的高度和厚度:颈的高度公差一般为 ±1.0mm,颈的厚度公差为 ±0.8mm。颈作为法兰与管道连接的重要过渡部分,其尺寸精度直接关系到焊接质量和法兰的整体强度。

Class150对焊法兰规格

| 类型 | 常规和长颈 WN法兰 |

| 密封面 | 凸面(RF), 平面(FF), 环连接面(RTJ) |

| 尺寸范围 | 1/2” - 48” / DN15 - DN1200 |

| 标准 | ASME B16.5,ASME B16.47 A系/B系 |

| 碳钢 | ASTM A350 LF2, 16Mn |

| 低温钢 | ASTM A350 LF2, 16Mn |

| 管线钢 | ASTM A694 F42 / 46 / 56 / 60 / 65 |

| 合金钢 | STM A182 F11 / 12 / 5 / 9 / 91 / 92 |

| 不锈钢 | ASTM A182 F304/304L/304H, 316/316L, 310S, 317,347,904L |

| 双相不锈钢 | ASTM A182 F51, F53, F44 |

对焊法兰150LB尺寸参数

S | A | B | C | D | E | F | G | H | I | J | W |

| inch | inch | inch | inch | inch | inch | inch | No. of Holes | inch | inch | kg/pc | |

| mm | mm | mm | mm | mm | mm | mm | mm | mm | |||

| 1/2 | 3.500 | 0.620 | 0.440 | 1.880 | 0.840 | 1.190 | 1.380 | 4 | 0.620 | 2.380 | 0.48 |

| 88.90 | 15.70 | 11.20 | 47.80 | 21.30 | 30.20 | 35.00 | 15.70 | 60.45 | |||

| 3/4 | 3.880 | 0.820 | 0.500 | 2.060 | 1.050 | 1.500 | 1.690 | 4 | 0.620 | 2.750 | 0.71 |

| 98.60 | 20.80 | 12.70 | 52.30 | 26.70 | 38.10 | 42.90 | 15.70 | 69.85 | |||

| 1 | 4.250 | 1.050 | 0.560 | 2.190 | 1.320 | 1.940 | 2.000 | 4 | 0.620 | 3.120 | 1.01 |

| 108.0 | 26.70 | 14.20 | 55.60 | 33.50 | 49.30 | 50.80 | 15.70 | 79.25 | |||

| 1¼ | 4.620 | 1.380 | 0.620 | 2.250 | 1.660 | 2.310 | 2.550 | 4 | 0.620 | 3.500 | 1.33 |

| 117.3 | 35.10 | 15.70 | 57.15 | 42.20 | 58.70 | 63.50 | 15.70 | 88.90 | |||

| 1½ | 5.000 | 1.610 | 0.690 | 2.440 | 1.900 | 2.560 | 2.880 | 4 | 0.620 | 3.880 | 1.72 |

| 127.0 | 40.90 | 17.50 | 62.00 | 48.30 | 65.00 | 73.15 | 15.70 | 98.60 | |||

| 2 | 6.000 | 2.070 | 0.750 | 2.500 | 2.380 | 3.060 | 3.620 | 4 | 0.750 | 4.750 | 2.58 |

| 152.4 | 52.60 | 19.10 | 63.50 | 60.45 | 77.70 | 91.90 | 19.10 | 120.7 | |||

| 2½ | 7.000 | 2.470 | 0.880 | 2.750 | 2.880 | 3.560 | 4.120 | 4 | 0.750 | 5.500 | 4.11 |

| 177.8 | 62.70 | 22.40 | 69.85 | 73.15 | 90.40 | 104.6 | 19.10 | 139.7 | |||

| 3 | 7.500 | 3.070 | 0.940 | 2.750 | 3.500 | 4.250 | 5.000 | 4 | 0.750 | 6.000 | 4.92 |

| 190.5 | 78.00 | 23.90 | 69.85 | 88.90 | 108.0 | 127.0 | 19.10 | 152.4 | |||

| 3½ | 8.500 | 3.550 | 0.940 | 2.810 | 4.000 | 4.810 | 5.500 | 8 | 0.750 | 7.000 | 6.08 |

| 215.9 | 90.20 | 23.90 | 71.40 | 101.6 | 122.2 | 139.7 | 19.10 | 177.8 | |||

| 4 | 9.000 | 4.030 | 0.940 | 3.000 | 4.500 | 5.310 | 6.190 | 8 | 0.750 | 7.500 | 6.84 |

| 228.6 | 102.4 | 23.90 | 76.20 | 114.3 | 134.9 | 157.2 | 19.10 | 190.5 | |||

| 5 | 10.00 | 5.050 | 0.940 | 3.500 | 5.560 | 6.440 | 7.310 | 8 | 0.880 | 8.500 | 8.56 |

| 254.0 | 128.3 | 23.90 | 88.90 | 141.2 | 163.6 | 185.7 | 22.40 | 215.9 | |||

| 6 | 11.00 | 6.070 | 1.000 | 3.500 | 6.630 | 7.560 | 8.500 | 8 | 0.880 | 9.500 | 10.6 |

| 279.4 | 154.2 | 25.4 | 88.90 | 168.4 | 192.0 | 215.9 | 22.40 | 241.3 | |||

| 8 | 13.50 | 7.980 | 1.120 | 4.000 | 8.630 | 9.690 | 10.62 | 8 | 0.880 | 11.75 | 17.6 |

| 342.9 | 202.7 | 28.40 | 101.6 | 219.2 | 246.1 | 269.7 | 22.40 | 298.5 | |||

| 10 | 16.00 | 10.02 | 1.190 | 4.000 | 10.75 | 12.00 | 12.75 | 12 | 1.000 | 14.25 | 24.0 |

| 406.4 | 254.5 | 30.20 | 101.6 | 273.0 | 304.8 | 323.8 | 25.40 | 362.0 | |||

| 12 | 19.00 | 12.00 | 1.250 | 4.500 | 12.75 | 14.38 | 15.00 | 12 | 1.000 | 17.00 | 36.5 |

| 482.6 | 304.8 | 31.75 | 114.3 | 323.8 | 365.3 | 381.0 | 25.40 | 431.8 | |||

| 14 | 21.00 | 1.380 | 5.000 | 14.00 | 15.75 | 16.25 | 12 | 1.120 | 18.75 | 48.4 | |

| 533.4 | 35.10 | 127.0 | 355.6 | 400.1 | 412.7 | 28.40 | 476.3 | ||||

| 16 | 23.50 | 1.440 | 5.000 | 16.00 | 18.00 | 18.50 | 16 | 1.120 | 21.25 | 60.6 | |

| 596.9 | 36.60 | 127.0 | 406.4 | 475.2 | 469.9 | 28.40 | 539.8 | ||||

| 18 | 25.00 | 1.560 | 5.500 | 18.00 | 19.88 | 21.00 | 16 | 1.250 | 22.75 | 68.3 | |

| 635.0 | 39.60 | 139.7 | 457.2 | 505.0 | 533.4 | 31.75 | 577.9 | ||||

| 20 | 27.50 | 1.690 | 5.690 | 20.00 | 22.00 | 23.00 | 20 | 1.250 | 25.00 | 84.5 | |

| 698.5 | 42.90 | 144.5 | 508.0 | 558.8 | 584.2 | 31.75 | 635 | ||||

| 24 | 32.00 | 1.880 | 6.000 | 24.00 | 26.12 | 27.25 | 20 | 1.380 | 29.50 | 115 | |

| 812.8 | 47.80 | 152.4 | 609.6 | 663.4 | 692.1 | 35.10 | 749.3 |

以上是Class 150lbs对焊法兰的产品详细参数,按照ASME B16.5标准,法兰压力等级可分为class 150lb,class 300lb,class 400lb,class 600lb,class 900lb,class 1500lb,class2500lb,如需查看其他产品参数请点击下面链接:

对焊法兰检验是产品出厂前必须要进行的重要环节,需要从多个方面进行全面检测,主要检验要素包括外观、化学成分、力学性能、尺寸精度、无损检验等。

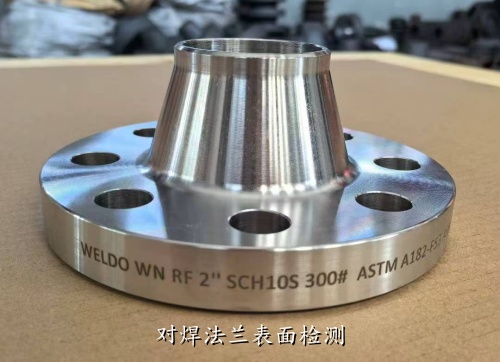

外观质量检验

通过肉眼或放大镜对法兰的表面进行检查,不得存在裂纹、缩孔、气孔、折叠、夹杂等影响质量的缺陷。法兰的密封面应平整、光滑,不得有划痕、凹陷等损伤,以保证良好的密封性能。同时,法兰的边缘应无毛刺,焊接坡口应符合设计要求,坡口表面不得有氧化皮、油污等杂质,确保焊接质量。

材质化学成分分析

采用光谱分析等方法对法兰的材质进行化学成分检验,确保其化学成分符合相应的标准和设计要求。不同材质的法兰具有不同的性能,化学成分的偏差可能导致材质性能发生改变,影响法兰的使用性能和安全性。例如,不锈钢材质中铬、镍等元素的含量不足会降低其耐腐蚀性能。

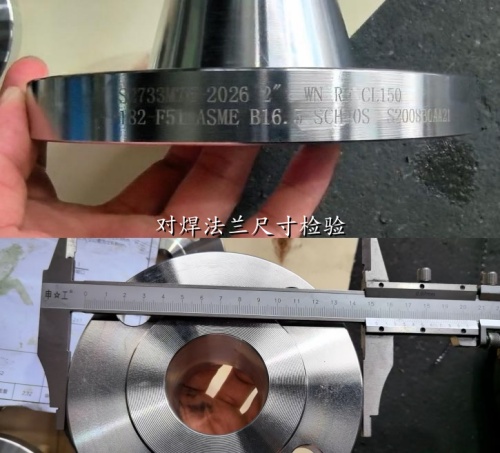

尺寸精度检验

使用卡尺、千分尺、百分表等精密测量工具,按照设计图纸和相关标准的要求,对法兰的外径、螺栓孔中心圆直径、厚度、颈的高度和厚度等关键尺寸进行逐一测量,确保其在规定的公差范围之内。

无损检测

如有特殊要求,法兰出厂前还需要进行无损检测,如超声波检测、射线检测、着色检测、磁粉检测等。无损检测能够有效发现法兰内部的缺陷,如内部裂纹、未熔合、夹渣等,这些缺陷在外观检验和水压试验中可能无法被发现,但却会严重影响法兰的使用安全性。通过无损检测,可以及时发现潜在的质量隐患,确保法兰的内部质量。

力学性能检验:对法兰的力学性能进行抽样检验,主要包括抗拉强度、屈服强度、伸长率等指标。力学性能是法兰承受压力和载荷的重要保障,通过拉伸试验等方法测定其力学性能,确保其能够满足管道系统的工作要求。对于高压、高温工况下使用的法兰,还需要进行冲击韧性试验,以检验其在低温或冲击载荷下的韧性。

水压试验:水压试验是检验法兰密封性能和整体强度的重要手段。将法兰与试验盲板进行连接,然后向内部注入水并施加规定的压力,保压一段时间后检查法兰是否有渗漏现象,同时观察法兰是否有变形、破裂等情况。水压试验的压力和保压时间应根据法兰的公称压力和标准要求确定,以确保法兰在实际工作压力下能够可靠密封。

对焊法兰检验工作是保障管道系统安全稳定运行的重要环节。从锻制法兰的生产标准、材质种类区分,到尺寸公差范围的明确,再到各项检验要素的严格把控,每一个环节都至关重要。只有通过全面、细致的检验,才能确保法兰的质量符合要求,为管道工程的安全可靠运行提供坚实的保障。

内容为空!