浏览数量: 88 作者: 本站编辑 发布时间: 2025-08-06 来源: 本站

在各类工业及基础设施建设中,钢管作为重要的组成部分,其耐腐蚀性能至关重要。FBE涂层钢管,正是为处理管道防腐应运而生的一种高性价比的钢管表面涂层方案。那么,究竟什么是 FBE涂层钢管?它又有哪些独特之处呢?让我们一探究竟。

FBE 是 Fusion Bonded Epoxy 的缩写,意为熔结环氧粉末。FBE涂层钢管,就是通过特殊工艺,将环氧粉末均匀地涂敷在钢管表面,经高温固化后,形成一层与钢管紧密结合的坚固防护层。这一防护层如同给钢管穿上了一层坚固的铠甲,使其能抵御各种恶劣环境的侵蚀。

FBE 涂层有单层和双层之分。单层 FBE 涂层采用专用的熔结环氧粉末涂料作为成膜材料,通过静电喷涂工艺,一次成膜。这种环氧粉末涂料是由固态环氧树脂、固化剂及多种助剂经混炼和粉碎加工而成。在涂敷前,钢管需先经过抛丸处理和中频预热,然后将环氧粉末涂料喷涂在加热的钢管表面,熔融粘结并固化形成涂层。而双层 FBE 涂层,则是以标准的 FBE 涂层为底涂层,以改性的 FBE 涂层为外防腐层,进一步提升了涂层的综合性能。

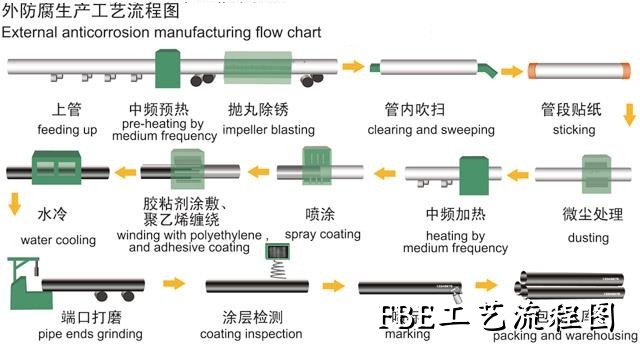

FBE涂层钢管的生产是一个严谨且有序的过程,每一个环节都对最终产品质量有着重要影响,具体工艺流程如下:

首先对钢管进行全面检查,确保钢管的尺寸、材质等符合生产要求。之后进行表面处理,这是保证涂层附着力的关键步骤。通常采用抛丸除锈的方法,通过高速旋转的叶轮将钢丸高速抛出,撞击钢管表面,去除钢管表面的氧化皮、铁锈、油污等杂质,使钢管表面达到一定的粗糙度(一般要求锚纹深度在 50-100μm),为后续涂层的附着创造良好条件。处理后的钢管需立即进行下一步工序,避免二次污染。

经过表面处理的钢管进入预热炉进行预热。预热温度需根据环氧粉末的特性以及钢管的规格来确定,一般控制在 200-250℃左右。预热的目的是使钢管表面达到适合环氧粉末熔融和固化的温度,确保粉末喷涂后能迅速熔融并均匀附着在钢管表面。同时,预热还能去除钢管表面残留的水分,进一步提高涂层质量。在预热过程中,需采用的温度控制系统,保证钢管各部位的温度均匀一致。

预热后的钢管被输送至喷涂室,通过静电喷涂设备将环氧粉末均匀地喷涂在钢管表面。静电喷涂时,环氧粉末带上静电,在电场力的作用下被吸附到带相反电荷的钢管表面。对于单层 FBE 涂层,一次喷涂即可达到所需厚度;若生产双层 FBE 涂层,则在底涂层固化后,按照同样的方法喷涂外防腐层。喷涂过程中,要严格控制粉末的喷涂量和喷涂速度,确保涂层厚度均匀,一般涂层干膜厚度在 300-500μm 之间(具体厚度可根据工程要求调整)。

喷涂完成的钢管进入固化炉进行固化。固化温度通常在 180-220℃之间,固化时间根据钢管的规格和涂层厚度来设定,一般为 10-30 分钟。在固化过程中,环氧粉末在高温下发生化学反应,熔融交联形成坚硬的涂层,并与钢管表面紧密结合。固化炉内的温度分布需均匀稳定,以保证涂层固化完全,避免出现针孔、气泡等缺陷。

固化后的钢管从固化炉中取出,进行冷却处理。可采用自然冷却或强制风冷的方式,使钢管温度逐渐降低至室温。冷却过程中要避免温度骤降,防止涂层因内应力过大而出现开裂现象。

冷却后的钢管进入检验环节。检验人员会对涂层的外观、厚度、附着力、耐冲击性等性能进行全面检测。外观检查主要查看涂层是否存在针孔、气泡、裂纹、流挂等缺陷;厚度检测采用涂层测厚仪在钢管不同位置进行测量,确保厚度符合标准要求;附着力测试通过划格法或拉开法进行,检验涂层与钢管表面的粘结强度;耐冲击性测试则通过冲击试验仪模拟外力冲击,检查涂层的抗损伤能力。只有各项指标都合格的产品,才能作为成品入库。

这是 FBE 涂层的核心作用。环氧粉末与钢管表面具有极强的粘结力,能形成一道紧密的屏障,有效阻止氧气、水分以及各种腐蚀性介质与钢管接触,从而减缓钢管的腐蚀速度,大大延长其使用寿命。无论是在潮湿的地下环境,还是具有化学侵蚀性的工业场景中,FBE 涂层都能为钢管提供可靠的防腐蚀保护。

FBE 涂层不仅能防腐蚀,还具备出色的机械性能。它具有较高的硬度和耐磨性,能承受一定程度的摩擦和撞击,不易被刮伤或损坏。在管道的运输、安装及使用过程中,即使受到外力作用,FBE 涂层也能保持完整,持续发挥防护作用。同时,涂层还具有良好的抗弯曲性能,能适应钢管在不同工况下的变形,而不会出现开裂或脱落的情况。

在许多工业领域,管道需要输送各种具有化学性质的物质,FBE 涂层对多种化学品都具有出色的耐受性。无论是酸、碱、盐等常见的腐蚀性化学品,还是一些特殊的工业介质,FBE 涂层都能有效抵御其侵蚀,确保钢管在复杂的化学环境中安全运行。

FBE涂层钢管可适用于一定温度范围的环境。普通熔结环氧粉末涂层的使用温度范围通常为 - 30℃~100℃,能够满足大多数常规工况的需求。在一些对温度有特殊要求的场合,还可通过选用特殊配方的环氧粉末,进一步提高涂层的耐高温或耐低温性能,使其适应更极端的温度条件。

镀锌处理是一种常见的钢管表面防护工艺,主要分为热镀锌和电镀锌两种。热镀锌是将钢管浸入熔融的锌液中,使钢管表面形成一层均匀的锌镀层;电镀锌则是通过电解的方式,在钢管表面沉积一层锌。镀锌层能为钢管提供阴极保护作用,当镀层出现破损时,锌会先于钢铁腐蚀,从而保护钢管基体。其优点是工艺成熟、成本相对较低,且具有一定的装饰性。但镀锌层的耐腐蚀性有限,在强酸、强碱等恶劣环境中容易被腐蚀,使用寿命相对较短,一般适用于大气环境、轻度腐蚀的土壤等场景。

涂漆处理是通过在钢管表面涂刷油漆来实现防护。常用的油漆种类有醇酸漆、环氧漆、聚氨酯漆等。醇酸漆价格低廉,但耐候性和耐腐蚀性较差,适用于室内干燥环境的钢管防护;环氧漆具有良好的附着力和耐化学腐蚀性,常用于工业环境中的钢管防腐;聚氨酯漆则具有优异的耐候性和装饰性,适合户外钢管的防护。涂漆处理施工简单,可根据不同需求选择不同类型的油漆,但涂层厚度较薄,抗机械损伤能力较弱,需要定期维护和重涂,以保证防护效果。

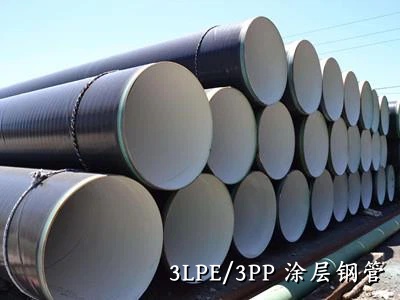

3LPE 涂层即三层聚乙烯涂层,3PP 涂层即三层聚丙烯涂层,两者工艺类似。3LPE 涂层由内到外依次为熔结环氧粉末底层、胶粘剂层和聚乙烯面层;3PP 涂层则将聚乙烯面层替换为聚丙烯面层。这种多层结构结合了环氧粉末的强附着力、胶粘剂的粘结作用以及聚乙烯或聚丙烯的耐机械损伤和耐化学腐蚀性能,具有优异的综合防护性能。3LPE/3PP 涂层耐腐蚀性强、机械强度高,适用于长距离输油输气管道、穿越复杂地质环境的管道等对防腐要求较高的工程,但施工工艺复杂,成本较高。

FBE涂层钢管的生产遵循严格的标准,以确保产品质量的可靠性和稳定性。以下是一些国内外常见的相关标准:

1.SY/T 0315—2013《钢质管道熔结环氧粉末外涂层技术规范》:该标准规定了钢质管道单层、双层结构熔结环氧粉末外涂层的设计、施工及检验要求,在国内应用广泛,目前正计划升级为国家标准。它对涂层的性能指标、涂敷工艺、质量检验等方面都做出了详细且严格的规定,是国内 FBE涂层钢管生产企业必须遵循的重要标准之一。

2.GB/T 23257—2017《埋地钢制管道聚乙烯防腐层》:虽然该标准主要针对 3PE 防腐层,但其中也对钢质管道环氧粉末涂料及其涂层的性能要求做出了规定,在国内油气管道行业普遍应用。

3.SY/T 0442—2018《钢质管道熔结环氧粉末内涂层技术标准》:此标准规定了熔结环氧粉末内防腐层的设计、生产和检验要求,对于用于输送液体或气体的管道内涂层生产具有重要指导意义。

1.CSA Z245.20—2018《管道熔结环氧粉末外防护涂层标准》:该标准针对 6 种涂层系统,明确规定了钢管外壁涂敷熔结环氧(FBE)涂层的鉴定、应用、检验、试验、搬运和贮存要求,是国际上重要的 FBE 涂层标准之一。

2.ISO 21809-2:2014《石油天然气工业 - 管道输送系统中采用的埋地管道或水下管道的外防腐层 第 2 部分:单层熔结环氧涂层》:规定了石油和天然气工业管道运输系统用的焊接钢管和无缝钢管,在防腐厂涂敷单层熔结环氧(FBE)涂层的鉴定、应用、测试和搬运要求,在国际管道防腐行业被广泛采用。

3.ISO 21809-1:2018《石油天然气工业 - 管道输送系统中采用的埋地管道或水下管道的外防腐层 第 1 部分:聚烯烃防腐层(三层聚乙烯和三层聚丙烯)》:虽然主要针对三层结构聚乙烯防腐层(3PE)或三层结构聚丙烯防腐层(3PP),但其中也包含了对于 FBE 涂层的相关要求。

这些国内外标准从不同方面对 FBE涂层钢管的生产进行规范,确保了产品在全球范围内的质量一致性和可靠性,使得 FBE涂层钢管能够满足各类复杂工程的需求。

在管道防腐领域,3LPE 和 FBE 都是常用的涂层方式,它们在多个方面存在区别:

1.3LPE 涂层:3LPE 即三层聚乙烯涂层,由内到外分别为:内层是熔结环氧粉末(FBE),提供良好的附着力和防腐蚀性能;中间层是胶粘剂层,起到连接内层 FBE 和外层聚乙烯的作用;外层是聚乙烯层,具有优异的抗机械损伤、抗水和抗紫外线性能。这种多层结构使 3LPE 涂层综合了多种材料的优点,防护性能更为全面。

2.FBE 涂层:FBE 涂层通常为单层结构(也有双层结构,但相对较少),直接将环氧粉末涂敷在钢管表面。其结构相对简单,但凭借环氧粉末自身的优良性能,也能为钢管提供可靠的防护。

1.3LPE 涂层:由于其独特的三层结构,3LPE 涂层在防腐蚀性能方面表现卓越。内层 FBE 与钢管紧密结合,有效防止腐蚀介质侵蚀钢管;中间胶粘剂层确保各层之间的牢固连接;外层聚乙烯能阻挡水分、氧气以及微生物等的侵入,在恶劣的腐蚀环境中,如高盐度土壤、强酸碱工业区域等,3LPE 涂层能为管道提供长期、高效的防腐蚀保护。

2.FBE 涂层:FBE 涂层具有良好的防腐蚀性能,环氧粉末与钢管表面的粘结力强,形成的涂层具有较好的耐化学介质侵蚀性能。但在一些极端腐蚀环境下,相较于 3LPE 涂层,其防护性能可能稍显逊色。不过,在大多数常规腐蚀环境中,FBE涂层钢管完全能够满足使用要求,且具有较高的性价比。

1.3LPE 涂层:3LPE 涂层中,内层 FBE 与钢管表面有很强的附着力,中间胶粘剂层进一步增强了各层之间的粘结力,使得整个涂层系统与钢管形成一个紧密的整体,附着力强,能有效抵抗涂层在使用过程中出现的剥离现象。

2.FBE 涂层:FBE 涂层自身对钢管表面也具有良好的附着力,能确保涂层在正常使用条件下牢固地附着在钢管上。但由于其为单层结构,在一些特殊工况下,如受到较大的机械应力或温度剧烈变化时,其附着力的稳定性可能不如 3LPE 涂层。

1.3LPE 涂层:常用于对防腐蚀要求极高的重要管道工程,如长距离的输油、输气管道,穿越河流、湖泊、沼泽等复杂地理环境的管道,以及在腐蚀性土壤中铺设的市政供水、供气管道等。这些工程对管道的使用寿命和安全性要求严格,3LPE 涂层的高性能能够满足这些需求。

2.FBE 涂层:广泛应用于一般腐蚀性环境的管道,如城市污水排放管道、工业废水输送管道、煤矿井下的供排水和通风管道等。在这些场景中,FBE涂层钢管既能提供可靠的防护,又具有较好的经济性,是较为理想的选择。

1.3LPE 涂层:温度适应范围较广泛,能够在高温和低温环境下保持良好的性能。在一些特殊配方下,甚至能适应更极端的温度条件,适用于各种气候条件下的管道铺设。

2.FBE 涂层:普通 FBE 涂层的使用温度能满足大多数常规工况的温度要求。但在极端寒冷或炎热的环境中,可能需要采取额外的保温或降温措施,以确保涂层性能的稳定。

1.3LPE 涂层:外层的聚乙烯层具有一定的柔韧性和抗冲击性能,能够吸收和分散外界的冲击力,有效保护内层的 FBE 涂层和钢管不受损伤。在管道运输、安装过程中以及在使用过程中可能受到机械冲击的场合,3LPE 涂层表现出较好的适应性。

2.FBE 涂层:由于其为单层且相对较硬的结构,FBE 涂层的抗冲击性能相对较弱。在受到尖锐物体撞击或较大外力冲击时,涂层可能会出现破损,从而影响其防护效果。因此,在施工和使用过程中,需要更加注意避免对 FBE涂层钢管造成机械损伤。

1.3LPE 涂层:由于其多层结构,3LPE 涂层的施工工艺相对复杂,需要专门的设备和技术人员进行操作。在涂敷过程中,要确保各层之间的粘结质量和厚度均匀性,施工周期相对较长,成本也较高。

2.FBE 涂层:FBE 涂层的施工工艺相对简单,采用静电喷涂等方法即可将环氧粉末均匀涂敷在钢管表面,施工速度较快,能有效缩短工程周期。同时,其施工成本相对较低,对于一些对成本和工期较为敏感的项目具有较大优势。

综上所述,3LPE 和 FBE 涂层各有特点和优势。在实际应用中,应根据具体的工程需求、环境条件、预算限制等因素,综合考虑选择合适的涂层方式,以确保管道系统的安全、可靠运行。

如果您正在寻找优质的 FBE涂层钢管供应商,上海著诚管件制造有限公司将是您的不二之选。我们拥有先进的生产设备、严格的质量控制体系和专业的技术团队,能够为您提供高质量、定制化的 FBE涂层钢管产品,满足您的各种工程需求。如有需求,请联系我们。

内容为空!