浏览数量: 34 作者: 本站编辑 发布时间: 2025-08-20 来源: 本站

碳钢钢管防腐的核心思路就是隔绝钢管表面与腐蚀介质的接触,或者通过电化学方法改变钢管的电化学特性,使其难以被腐蚀。碳钢钢管防腐处理是指通过一系列物理、化学或电化学的技术手段,在钢管表面增加一层防腐屏障,阻止或延缓外界腐蚀性介质(如水分、氧气、盐雾、化学溶剂等)与钢管基体发生反应,从而避免钢管出现锈蚀、穿孔等损坏现象的工艺过程。

碳钢钢管凭借其优异的综合性能、广泛的适用领域和低廉的价格等特点,成为输送流体、构建工业管道体系的核心材料。然而,碳钢材质也存在其明显的缺点,在潮湿、酸碱、土壤侵蚀等复杂环境中,管体极易被腐蚀,这不仅会缩短管道的使用寿命,还可能引发生产安全隐患,造成不必要的经济损失。钢管的腐蚀主要是受电化学腐蚀(如大气、土壤、海水)或化学腐蚀(如酸碱介质)引起的。因此,碳钢钢管的防腐处理成为保障管道系统安全稳定运行的关键环节。

碳钢钢管防腐处理的功能多样且关键,首要功能是隔绝腐蚀介质。在钢管表面形成坚固的防腐层,将钢管与水分、氧气、酸碱盐等具有腐蚀性的物质有效隔开,从而达到防止钢管被腐蚀的目的。

其次,它能延缓碳钢钢管被锈蚀的时间。即使防腐层在长期使用中出现细微损坏,其特殊的化学组成和结构也能减缓腐蚀介质向钢管内部渗透的速度,从而提高管道的使用寿命。

此外,防腐处理还能提升管道外观质量,减少因腐蚀导致的表面锈迹、坑洼等问题,保持钢管的整洁与美观。

更重要的是,通过有效的防腐处理,可以降低管道维修和更换频率,减少因管道故障造成的生产中断和安全事故,保障工业生产和基础设施运行的连续性与安全性。

碳钢钢管防腐处理方法丰富多样,每种方法都有其独特的原理和适用场景,不同的方法也存在各自的优势和缺点,以下将详细分析几种主要方法的优势和缺点,为实际应用中的方法选择提供参考。

这种方法是在钢管表面上镀(涂)上一层耐腐蚀的金属层,既起到物理隔绝作用。

热浸镀锌(Hot-Dip Galvanizing)

工艺:将钢管浸入熔融的锌液中,使其表面形成一层锌-铁合金层和纯锌层。

优点:阴极保护,锌的化学活性比铁高,即使涂层有破损,锌也会作为“牺牲阳极”优先腐蚀,从而达到防腐效果;涂层致密,覆盖完整,无死角;耐久性好,在大气环境中可长时间使用。

缺点:不耐强酸、强碱;高温下性能会下降;涂层不均匀,外观不美观。

应用:最常见的性价比较高的防腐方法之一,广泛应用于输电铁塔、桥梁护栏、建筑脚手架、水管、煤气管等。

电镀锌(Electro-Galvanizing)

工艺:通过电解反应在钢管表面沉积一层锌。

优点:涂层均匀、光滑、美观。

缺点:涂层较薄,防腐寿命不如热镀锌;无阴极保护作用(涂层破损后)。

应用:主要用于对尺寸精度和外观要求高,但腐蚀环境不恶劣的场合,如家具、汽车零件等。

通过在钢管内外壁涂覆或衬里一层惰性、致密的非金属材料,将钢管与介质完全隔离。

油漆和涂料涂层(Paint & Coating)

工艺:采用刷涂、滚涂或喷涂等方式,在表面形成多层保护膜。通常包括底漆(含防锈颜料,如环氧富锌底漆,兼具阴极保护)、中间漆(增加涂层厚度)和面漆(耐候、耐介质)。

优点:施工灵活、多种颜色可选择。

缺点:对原管表面处理(除锈、除油)要求极高,涂层易有针孔缺陷,户外施工受天气影响大。

应用:几乎所有领域,从船舶、海洋平台(重防腐涂料)、到储罐、管道、钢结构建筑。

环氧粉末涂层(Fusion-Bonded Epoxy, FBE)

工艺:通过静电喷涂将环氧粉末吸附在经预热的钢管表面,粉末熔融、流平、固化形成一层坚韧的塑料涂层。

优点:涂层极厚(300-500μm)、附着力极强、耐化学腐蚀性好、无针孔,适用于苛刻环境。

缺点:不耐紫外线(暴晒会粉化),通常需要外包覆一层聚乙烯(PE)做保护层。

应用:埋地管道防腐的普遍选择,是长输石油、天然气、水管道的标准配置。

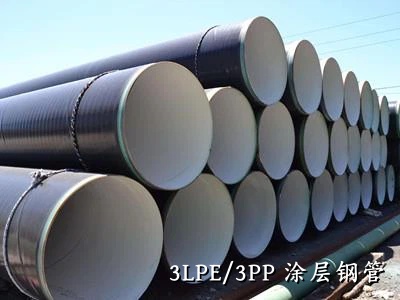

聚乙烯/聚丙烯涂层(2PE/3PE, PP)

工艺:这是多层系统。以最常用的3PE为例:最外层是FBE(附着力),第二层是胶粘剂,第三层是挤塑聚乙烯(防腐、机械保护)。

优点:综合了FBE的高附着力和PE的超强机械性能、绝缘性及化学稳定性,是目前性能较好的埋地管道外防腐技术。

缺点:成本高,需要大型工厂生产线,现场补口难度大。

应用:高标准要求的石油、天然气长输管道、城市管廊、穿越段管道。

水泥砂浆衬里(Cement Mortar Lining)

工艺:在钢管内壁旋涂或喷涂一层水泥砂浆。

优点:成本低、无毒、耐水质腐蚀、能防止结垢。

缺点:质脆、怕冲击和温差剧变、增加重量。

应用:大口径输水管道、市政给排水管道的内防腐。

塑料或橡胶衬里(Plastic/Rubber Lining)

工艺:在钢管内壁粘贴或模压一层聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)、丁基橡胶等。

优点:极强的耐强酸、强碱、各种有机溶剂腐蚀的能力。

缺点:成本非常高,施工工艺复杂。

应用:化工、制药、印染等行业的工艺管道。

这种方法通常与涂层联合使用,作为“双重保护”。

牺牲阳极保护法(Sacrificial Anode Protection)

原理:连接一种比钢管电位更负的金属(如镁合金、铝合金、锌合金)到钢管上,形成原电池。该金属作为阳极被不断消耗,从而保护作为阴极的钢管。

优点:无需外部电源、管理简单、不会过保护、干扰小。

缺点:驱动电位低,保护范围有限;需要定期更换阳极。

应用:保护小型或分散的埋地管道、码头钢桩、船舶壳体、储罐底板。

外加电流阴极保护法(Impressed Current Cathodic Protection, ICCP)

原理:通过外部直流电源和辅助阳极(如高硅铸铁、MMO钛阳极),向钢管施加阴极电流,强制使钢管成为阴极而得到保护。

优点:输出电流大且可调,保护范围大,寿命长(阳极耐用)。

缺点:需要外部电源,初始投资高,设计管理复杂,可能对邻近金属结构造成干扰。

应用:大型、长距离的埋地或海底管道、大型储罐、电站冷凝器等。

采用耐腐蚀材料

直接使用不锈钢(如304、316L)、双相钢或耐候钢制造钢管。

耐候钢:通过加入铜、磷、铬、镍等合金元素,在其表面形成一层致密且附着力强的保护锈层,阻止腐蚀继续深入。常用于户外钢结构如桥梁、建筑,体现独特的工业美学。

优点:一劳永逸,减少后期维护。

缺点:材料成本非常高。

方法 | 主要优点 | 主要缺点 | 典型应用 |

热镀锌 | 阴极保护,耐久,综合性价比高 | 外观单一,不耐酸碱 | 结构件、护栏、水管 |

FBE/3PE | 性能好,寿命长 | 成本高,需工厂作业 | 石油天然气埋地管道 |

油漆涂料 | 灵活,美观,成本范围广 | 对施工要求高,寿命相对短 | 建筑、设备、船舶 |

阴极保护 | 全面保护,尤其与涂层联用 | 需设计维护,可能产生干扰 | 埋地/海底管道、储罐 |

不锈钢 | 根本解决,免维护,美观 | 成本极高 | 苛刻腐蚀环境、装饰 |

埋地管道:优先选择 3PE/FBE + 阴极保护。

大气环境结构:热镀锌 或 重防腐涂料体系。

输水管道:内壁用水泥砂浆衬里,外壁根据埋地或架空选择镀锌或涂料。

化工管道:根据介质选择塑料/橡胶衬里或不锈钢。

经济型户外结构:耐候钢。

首先,延长管道使用寿命是其最核心的优势。通过有效的防腐处理,能够大幅减缓钢管的腐蚀速度,显著降低了管道的更换成本。

其次,降低维护成本。防腐处理后的管道不易发生腐蚀损坏,减少了维修次数和维修费用。

第三,提升安全性。防止管道因腐蚀出现泄漏、破裂等问题,避免了流体泄漏引发的环境污染、火灾、爆炸等安全事故,保障了人员生命财产安全和生态环境安全。

第四,提高经济效益。虽然防腐处理需要一定的初期投入,但从长期来看,由于管道使用寿命延长、维护成本降低、安全性提高,能够为企业和社会带来显著的经济效益。

碳钢钢管防腐处理凭借其优异的性能,在多个领域得到了广泛应用。

在石油化工行业,输送原油、成品油、天然气、各种化学溶剂和腐蚀性介质的管道必须进行严格的防腐处理,以确保生产的安全稳定运行。

在市政基础设施领域,城市供水、排水、燃气、热力等管道系统埋于地下或暴露在大气中,易受土壤腐蚀、大气腐蚀和水质腐蚀,防腐处理是保障市政管道长期可靠运行的关键。

在电力行业,火力发电厂的汽水管道、输油管道,核电站的冷却水管等都需要进行防腐处理,以抵抗高温、高压和腐蚀性介质的侵蚀。

在交通运输领域,公路、铁路、桥梁等基础设施中的钢结构管道,以及船舶、车辆的输油、输水管道,也离不开防腐处理来应对各种复杂的环境腐蚀。

在矿山冶金行业,输送矿浆、废液等腐蚀性较强介质的管道,通过防腐处理可以提高管道的耐磨性和耐腐蚀性,减少故障发生。

此外,在农业灌溉、水利工程等领域,碳钢钢管的防腐处理也发挥着重要作用,确保水资源的有效输送和利用。

综上所述,碳钢钢管防腐处理是保障管道系统安全、稳定、高效运行的重要技术手段。无论是在工业生产还是基础设施建设中,选择合适的防腐处理方法,对碳钢钢管进行科学有效的防腐保护,都具有重要的现实意义和经济价值。

如果您有防腐钢管的采购需求,欢迎随时联系我们获取定制方案与报价。

内容为空!