浏览数量: 26 作者: 本站编辑 发布时间: 2025-08-11 来源: 本站

ASTM锻制管件是指按照美国材料与试验协会(ASTM)制定的生产标准,通过锻造工艺制造成型的管件,主要用于管道系统的连接、转向、分流或变径。这类管件因其高强度、优异的密封性和耐压性能,广泛应用于石油、化工、电力、造船等行业。

在现代工业领域,各类介质的传输都需要借助管道系统作为载体,因此管道系统的安全性、可靠性至关重要。ASTM 锻制管件凭借其严格的材生产标准、多样的材料选择、丰富的管件种类、先进的生产工艺以及显著的优势,在众多工业领域中得到了广泛应用,展现出强大的市场竞争力和广阔的发展前景。

ASTM(美国材料与试验协会)制定了一系列广泛且严格的材料标准,这些标准为全球材料的生产、检测和应用提供了统一的规范和准则。在锻制管件领域,ASTM 标准确保了管件从原材料选择到成品质量的全程可控。ASTM 材料标准规定了用于压力管道的锻件的要求,涵盖了化学成分、机械性能、热处理以及检测方法等多个方面,保证了管件在不同工况下的性能稳定性。严格遵循 ASTM 标准生产的锻制管件,在质量上具有高度的可靠性和一致性,为工业管道系统的安全运行奠定了坚实基础。

ASTM 锻制管件所采用的材料种类繁多,以适应不同的工作环境和介质要求。常见的材料包括碳钢、不锈钢、合金钢以及镍基合金等。

碳钢 | ASTM A105 |

低温钢 | ASTM A350 LF2 |

管线钢 | ASTM A694 F42 / 46 / 56 / 60 / 65 |

合金钢 | ASTM A182 F11 / 12 / 5 / 9 / 91 / 92 |

不锈钢 | ASTM A182 F304/304L/304H, 316/316L, 310S, 317,347,904L |

双相不锈钢 | ASTM A182 F51, F53, F44 |

碳钢材料成本较低,具有良好的可加工性和一定的强度,适用于一般的常温、中低压管道系统,如建筑给排水、暖通空调等领域。不锈钢材料则以其优异的耐腐蚀性著称,在化工、食品饮料、制药等对卫生和耐腐蚀性能要求极高的行业中广泛应用。合金钢综合了多种合金元素的优势,具备高强度、高韧性以及良好的耐热性,常用于高温、高压的工业管道。镍基合金则在极端高温、高压以及强腐蚀环境下表现出色,在航空航天、海洋工程等高端领域发挥着重要作用。丰富的材料选择使得 ASTM 锻制管件能够满足几乎所有工业领域的多样化需求。

ASTM A105 是美国材料与试验协会(ASTM)制定的标准,适用于碳钢锻件,主要用于高温高压环境下的管道系统部件(如法兰、阀门、管件等)。查看标准详细内容可点击:ASTM A105/A105N 标准

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Cu | Ni | Cr | Mo | V |

| ASTM A105 | MIN | 0.60 | 0.10 | ||||||||

| MAX | 0.35 | 1.05 | 0.035 | 0.040 | 0.35 | 0.40 | 0.40 | 0.30 | 0.12 | 0.08 |

机械性能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % | R/A % | HARDNESS |

| ASTM A105 | 485 min | 250 min | 22 min | 30 min | 197 max |

ASTM A350 LF2 是最为常见的一种低温碳钢材料,专门设计用于低温环境下的管道系统,适用于-46°C以上的应用环境,具有良好的低温冲击韧性,广泛用于LNG、化工和制冷行业。在采购时需重点关注冲击试验和热处理状态,以确保符合低温使用要求。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Cu | Ni | Cr | Mo | V | Nb |

| ASTM A350 LF2 | MIN | 0.60 | 0.15 | |||||||||

| MAX | 0.30 | 1.35 | 0.035 | 0.040 | 0.35 | 0.40 | 0.40 | 0.30 | 0.12 | 0.08 | 0.02 |

机械性能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % | R/A % | HARDNESS |

| ASTM A350 LF2 | 485-655 | 250 min | 22 min | 30 min | 197 max |

ASTM A694 是专为高压管道系统(如石油、天然气)设计的碳钢/合金钢锻件标准,强度高、抗氢致开裂(HIC),适用于F42、F52等高强度等级。在采购时需关注冲击试验、HIC/SSC测试(如适用)及热处理状态,以确保符合高压工况要求。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si |

| ASTM A694 F42 | MIN | 0.15 | ||||

| MAX | 0.30 | 1.60 | 0.025 | 0.025 | 0.35 |

机械性能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % |

| ASTM A694 F42 | 415 min | 290 min | 20 min |

ASTM A182 是高温、腐蚀性环境下不锈钢/合金钢锻件材料的核心标准,覆盖合金钢,不锈钢,双相不锈钢等主流材料。选型时需根据介质、温度、压力选择合适等级,并关注耐腐蚀性、热处理状态及认证要求。查看标准详细内容可点击:ASTM A182标准

合金钢代表材料:ASTM A182 F12

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo |

| ASTM A182 F12 CL1 | MIN | 0.05 | 0.30 | 0.80 | 0.44 | ||||

| MAX | 0.15 | 0.60 | 0.45 | 0.45 | 0.50 | 1.25 | 0.65 | ||

| ASTM A182 F12 CL2 | MIN | 0.10 | 0.30 | 0.10 | 0.80 | 0.44 | |||

| MAX | 0.20 | 0.80 | 0.40 | 0.40 | 0.60 | 1.25 | 0.65 |

机械性能

| MATERIAL | ASTM A182 F12 CL1 | ASTM A182 F12 CL2 |

| T.S (MPA) | 415 min | 485 min |

| Y.S (MPA) | 220 min | 475 min |

| EL % | 20 min | 20 min |

| R/A % | 45 min | 30 min |

| HARDNESS | 121-174 | 143-207 |

不锈钢代表材料:ASTM A182 F316

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo | N |

| ASTM A182 F316 | MIN | 10.00 | 16.00 | 2.00 | ||||||

| MAX | 0.08 | 2.00 | 0.045 | 0.030 | 1.00 | 14.00 | 18.00 | 3.00 | 0.01 |

机械性能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % | R/A % |

| ASTM A182 F316 | 515 min | 205 min | 30 min | 50 min |

双相不锈钢代表材料:ASTM A182 F51

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo | N |

| ASTM A182 F51 | MIN | 4.50 | 21.00 | 2.50 | 0.08 | |||||

| MAX | 0.03 | 2.00 | 0.030 | 0.020 | 1.00 | 6.50 | 23.00 | 3.50 | 0.20 |

机械性能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % | R/A % |

| ASTM A182 F51 | 620 min | 450 min | 25 min | 45 min |

ASTM 锻制管件主要分为两大类:承插管件和螺纹管件。

承插焊管件是ASTM锻制管件的重要组成部分,其通过将管道插入管件承口并进行焊接,连接强度高,密封性好,适用于高压、高温以及对泄漏要求严格的场合;承插管件的类型包括弯头,三通,四通,管箍,管帽,活接头。

尺寸 | 1/4″ to 4″ ( DN6 to DN100) |

压力 | Class 3000, 6000, 9000 LBS |

生产标准 | ASME B16.11, BS3799, MSS SP-79 / 83 / 85 / 97 |

产品种类 | 承插弯头,三通,四通,管帽,管箍,活接头,支管座等. |

锻制承插管件的压力等级对应的与之配套使用的钢管壁厚

连接形式 | 压力等级 | 适配的管子壁厚等级 |

锻制承插管件 | 3000 | Sch80、XS |

6000 | Sch160 | |

9000 | XXS |

螺纹管件则通过螺纹连接,安装和拆卸方便,常用于低压、小口径的管道系统,便于后期维护和检修。这些丰富的管件种类相互配合,能够构建出灵活多变、高效可靠的工业管道系统螺纹管件的类型包括弯头,三通,四通,管箍,管帽,活接头,管塞,补芯,六角短节,渐缩管等。

尺寸 | 1/8″ to 4″ NPS |

压力 | Class 2000, 3000, 6000 |

生产标准 | ASME B16.11, BS3799, MSS SP-79 / 83 / 85 / 97 |

产品种类 | 螺纹弯头,三通,四通,管箍,活接头,支管座,管塞,补芯,螺纹短节,六角短节等 |

螺纹管件压力级别和与之适配的管子壁厚等级的关系

连接型式 | 压力等级 | 适配的管子壁厚等级 |

螺纹 | 2000 | Sch80/XS |

3000 | Sch160 | |

6000 | XXS |

ASTM锻制管件为管道系统提供了可靠的连接方式,承插焊管件连接强度高,密封性好,适用于对泄漏要求严格的管道系统;螺纹管件安装和拆卸方便,便于后期维护和检修。这些丰富的管件种类相互配合,能够构建出灵活多变、高效可靠的工业管道系统。

ASTM 锻制管件的生产遵循一系列严格且全面的标准,这是其高品质的有力保障。国际上广泛采用的 ASME B16.11 制造标准,对锻制管件的尺寸、压力 - 温度额定值、标记、公差以及材料要求等方面做出了极为详细的规定。除了 ASME B16.11,MSS(美国制造商标准化协会)制定的一系列标准也在 ASTM 锻制管件生产中发挥着重要作用。

承插管件由圆钢或钢锭模锻成型后机加工而成,其连接方式为承插焊接,即将钢管插入管件的承插孔内进行焊接,形成高强度密封连接,适用于石油与化工、化工与制药等高压环境。

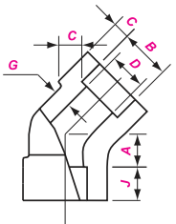

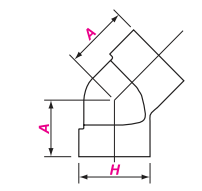

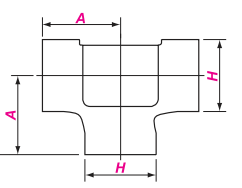

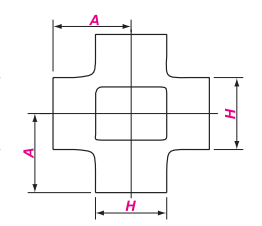

| 承插45°弯头 | 承插90°弯头 | 承插三通 | 承插四通 | ||||||||||||||||||

| SW 45° Elbow | SW 90° Elbow | SW Tee | SW Cross | ||||||||||||||||||

| ASME B16.11 | |||||||||||||||||||||

| 公称尺寸 Nominal Size | 承插孔径 Socket Bore Dia. | 流通孔径 Bore Dia. of Fittings | 承插孔壁厚 Socket Wall Thickness | 本体壁厚 Body Wall | 承插孔深度 Depth of Socket | 中心至承插孔底 Center to Bottom of Socket | |||||||||||||||

| DN | NPS | B | D | C | G min | J min | A | ||||||||||||||

| 3000 | 6000 | 9000 | 3000 | 6000 | 9000 | 3000 | 6000 | 9000 | 90 Elbow,Tee,Cross | 45 Elbow | |||||||||||

| ave | min | ave | min | ave | min | 3000 | 6000 | 9000 | 3000 | 6000 | 9000 | ||||||||||

| 6 | 1/8 | 10.9 | 6.1 | 3.2 | 3.18 | 3.18 | 3.96 | 3.43 | 2.41 | 3.15 | 9.5 | 11 | 11 | 8 | 8 | ||||||

| 8 | 1/4 | 14.3 | 8.5 | 5.6 | 3.78 | 3.3 | 4.6 | 4.01 | 3.02 | 3.68 | 9.5 | 11 | 13.5 | 8 | 8 | ||||||

| 10 | 3/8 | 17.7 | 11.8 | 8.4 | 4.01 | 3.5 | 5.03 | 4.37 | 3.2 | 4.01 | 9.5 | 13.5 | 15.5 | 8 | 11 | ||||||

| 15 | 1/2 | 21.9 | 15 | 11 | 5.6 | 4.67 | 4.09 | 5.97 | 5.18 | 9.53 | 8.18 | 3.73 | 4.78 | 7.47 | 9.5 | 15.5 | 19 | 25.5 | 11 | 12.5 | 15.5 |

| 20 | 3/4 | 27.3 | 20.2 | 14.8 | 10.3 | 4.9 | 4.27 | 6.96 | 6.04 | 9.78 | 8.56 | 3.91 | 5.56 | 7.82 | 12.5 | 19 | 22.5 | 28.5 | 13 | 14 | 19 |

| 25 | 1 | 34 | 25.9 | 19.9 | 14.4 | 5.69 | 4.98 | 7.92 | 6.93 | 11.38 | 9.96 | 4.55 | 6.35 | 9.09 | 12.5 | 22.5 | 27 | 32 | 14 | 17.5 | 20.5 |

| 32 | 11/4 | 42.8 | 34.3 | 28.7 | 22 | 6.07 | 5.28 | 7.92 | 6.93 | 12.14 | 10.62 | 4.85 | 6.35 | 9.7 | 12.5 | 27 | 32 | 35 | 17.5 | 20.5 | 22.5 |

| 40 | 11/2 | 48.9 | 40.1 | 33.2 | 27.2 | 6.35 | 5.54 | 8.92 | 7.8 | 12.7 | 11.12 | 5.08 | 7.14 | 10.15 | 12.5 | 32 | 38 | 38 | 20.5 | 25.5 | 25.5 |

| 50 | 2 | 61.2 | 51.7 | 42.1 | 37.4 | 6.93 | 6.04 | 10.92 | 9.5 | 13.84 | 12.12 | 5.54 | 8.74 | 11.07 | 16 | 38 | 41 | 54 | 25.5 | 28.5 | 28.5 |

| 65 | 21/2 | 73.9 | 61.2 | 8.76 | 7.62 | 7.01 | 16 | 41 | 28.5 | ||||||||||||

| 80 | 3 | 89.9 | 76.4 | 9.52 | 8.3 | 7.62 | 16 | 57 | 32 | ||||||||||||

| 100 | 4 | 115.5 | 100.7 | 10.69 | 9.35 | 8.56 | 19 | 66.5 | 41 | ||||||||||||

ASME B16.11是最常见的ASTM锻制管件生产标准。该标准尺寸规格多样,从1/8英寸到4英寸,压力等级为Class 2000,Class 3000,Classs 6000。这些特点确保了不同压力环境下的管道系统的安全性和稳定性。螺纹管件是指通过螺纹(NPT、BSP等)进行连接,适用于小口径高压管道系统(通常为DN100以下),广泛应用于需要频繁拆卸或空间受限的场合。

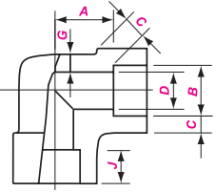

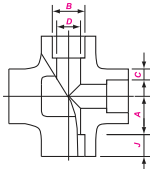

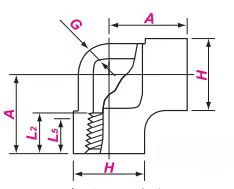

螺纹 45° 弯头 | 螺纹 90° 弯头 | 螺纹三通 | 螺纹四通 | ||||||||||||

Threaded 45 Elbow | Threaded 45 ° Elbow | Threaded Tee | Threaded Cross | ||||||||||||

ASME B16.11 | |||||||||||||||

公称尺寸 | 中心至端面 | 端部外径 | 本体壁厚 | 螺纹长度 | |||||||||||

DN | NPS | A | H | G min | L5 min | L2 min | |||||||||

90° Elbows, Tees, Crosses | 45 ° Elbows | ||||||||||||||

2000 | 3000 | 6000 | 2000 | 3000 | 6000 | 2000 | 3000 | 6000 | 2000 | 3000 | 6000 | ||||

6 | 1/8 | 21 | 21 | 25 | 17 | 17 | 19 | 22 | 22 | 25 | 3.18 | 3.18 | 6.35 | 6.4 | 6.7 |

8 | 1/4 | 21 | 25 | 28 | 17 | 19 | 22 | 22 | 25 | 33 | 3.18 | 3.30 | 6.60 | 8.1 | 10.2 |

10 | 3/8 | 25 | 28 | 33 | 19 | 22 | 25 | 25 | 33 | 38 | 3.18 | 3.51 | 6.98 | 9.1 | 10.4 |

15 | 1/2 | 28 | 33 | 38 | 22 | 25 | 28 | 33 | 38 | 46 | 3.18 | 4.09 | 8.15 | 10.9 | 13.6 |

20 | 3/4 | 33 | 38 | 44 | 25 | 28 | 33 | 38 | 46 | 56 | 3.18 | 4.32 | 8.53 | 12.7 | 13.9 |

25 | 1 | 38 | 44 | 51 | 28 | 33 | 35 | 46 | 56 | 62 | 3.68 | 4.98 | 9.93 | 14.7 | 17.3 |

32 | 1 1/4 | 44 | 51 | 60 | 33 | 35 | 43 | 56 | 62 | 75 | 3.89 | 5.28 | 10.59 | 17.0 | 18.0 |

40 | 1 1/2 | 51 | 60 | 64 | 35 | 43 | 44 | 62 | 75 | 84 | 4.01 | 5.56 | 11.07 | 17.8 | 18.4 |

50 | 2 | 60 | 64 | 53 | 43 | 44 | 52 | 75 | 84 | 102 | 4.27 | 7.14 | 12.09 | 19.0 | 19.2 |

65 | 2 1/2 | 76 | 83 | 95 | 52 | 52 | 64 | 92 | 102 | 121 | 5.61 | 7.65 | 15.29 | 23.6 | 28.9 |

80 | 3 | 86 | 95 | 106 | 64 | 64 | 79 | 109 | 121 | 146 | 5.99 | 8.84 | 16.64 | 25.9 | 30.5 |

100 | 4 | 106 | 114 | 114 | 79 | 79 | 79 | 146 | 152 | 152 | 6.55 | 11.18 | 18.67 | 27.7 | 33 |

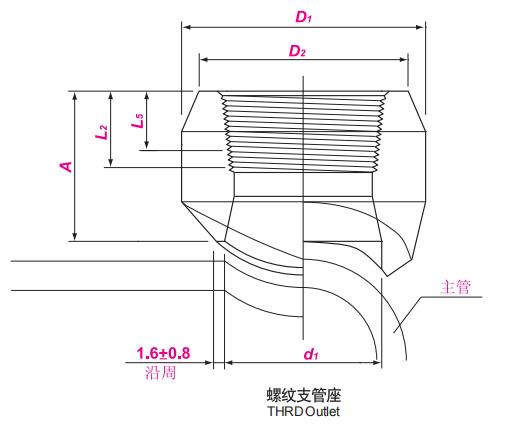

MSS SP - 97 是专门针对支管座的标准,详细规定了对焊支管座的要求,涵盖结构设计、尺寸公差、焊接工艺以及检验标准等内容。符合该标准的对焊支管座,在与主管连接时,能确保连接部位具备良好的强度与密封性,可有效应对管道系统中复杂的应力环境,因此在石油化工、电力等对管道连接可靠性要求极高的行业中得到广泛应用。

对焊支管座尺寸参数

Run pipe Nominal Size | Branch Nominal Size | Length | OD of Fitting | Cut hole Dia. | ||||||||

A | D | d | ||||||||||

DN | NPS | DN | NPS | STD | XS | SCH160 | STD | XS | SCH | STD | XS | SCH160 |

8~900 | 1/4~36 | 6 | 1/8 | 16 | 16 | - | 24 | 24 | - | 16 | 16 | - |

10~900 | 3/8~36 | 8 | 1/4 | 16 | 16 | - | 26 | 16 | - | 16 | 16 | - |

15~900 | 1/2~36 | 10 | 3/8 | 19 | 19 | - | 30 | 30 | - | 19 | 19 | - |

20~900 | 3/4~36 | 15 | 1/2 | 19 | 19 | 28 | 36 | 36 | 36 | 24 | 24 | 14 |

25~900 | 1~36 | 20 | 3/4 | 22 | 22 | 32 | 43 | 43 | 46 | 30 | 30 | 19 |

32~900 | 11/4~36 | 25 | 1 | 27 | 27 | 38 | 55 | 55 | 51 | 36 | 36 | 25 |

40~900 | 11/2~36 | 32 | 11/4 | 32 | 32 | 44 | 66 | 66 | 63 | 45 | 45 | 33 |

50~900 | 2~36 | 40 | 11/2 | 33 | 33 | 51 | 74 | 74 | 71 | 51 | 51 | 38 |

65~900 | 21/2~36 | 50 | 2 | 38 | 38 | 55 | 90 | 90 | 82 | 65 | 65 | 43 |

80~900 | 3~36 | 65 | 21/2 | 41 | 41 | 62 | 104 | 104 | 98 | 76 | 76 | 54 |

90~900 | 31/2~36 | 80 | 3 | 44 | 44 | 73 | 124 | 124 | 122 | 93 | 93 | 73 |

100~900 | 4~36 | 90 | 31/2 | 48 | 48 | - | 138 | 138 | - | 113 | 113 | - |

125~900 | 5~36 | 100 | 4 | 51 | 51 | 84 | 154 | 154 | 154 | 120 | 120 | 98 |

150~900 | 6~36 | 125 | 5 | 57 | 57 | 94 | 187 | 187 | 188 | 141 | 141 | 122 |

200~900 | 8~36 | 150 | 6 | 60 | 78 | 105 | 213 | 227 | 222 | 170 | 170 | 146 |

250~900 | 10~36 | 200 | 8 | 70 | 99 | - | 265 | 292 | - | 220 | 220 | - |

300~900 | 12~36 | 250 | 10 | 78 | 94 | - | 323 | 325 | - | 275 | 265 | - |

350~900 | 14~36 | 300 | 12 | 86 | 103 | - | 379 | 381 | - | 325 | 317 | - |

400~900 | 16~36 | 350 | 14 | 89 | 10 | - | 411 | 416 | - | 257 | 361 | - |

450~900 | 18~36 | 400 | 16 | 94 | 106 | - | 465 | 468 | - | 408 | 403 | - |

500~900 | 20~36 | 450 | 18 | 97 | 111 | - | 522 | 525 | - | 459 | 455 | - |

550~900 | 22~36 | 500 | 20 | 102 | 119 | - | 573 | 584 | - | 508 | 509 | - |

650~900 | 26~36 | 600 | 24 | 116 | 140 | - | 690 | 708 | - | 614 | 612 | - |

螺纹支管座尺寸参数

DN | NPS | DN | NPS | A | D1 | D2 | L | d1 | ||||

3000 | 6000 | 3000 | 6000 | 3000 | 6000 | 3000 | 6000 | |||||

8~900 | 1/4~36 | 6 | 1/8 | 19 | - | 27 | - | 22 | - | 6.7 | 16 | - |

10~900 | 3/8~36 | 8 | 1/4 | 19 | - | 27 | - | 22 | - | 10.2 | 16 | - |

15~900 | 1/2~36 | 10 | 3/8 | 21 | - | 30 | - | 25 | - | 10.4 | 19 | - |

20~900 | 3/4~36 | 15 | 1/2 | 25 | 32 | 38 | 45 | 33 | 42 | 13.6 | 24 | 19 |

25~900 | 1~36 | 20 | 3/4 | 27 | 37 | 47 | 52 | 39 | 48 | 13.9 | 30 | 25 |

32~900 | 11/4~36 | 25 | 1 | 33 | 40 | 56 | 63 | 48 | 58 | 17.3 | 36 | 33 |

40~900 | 11/2~36 | 32 | 11/4 | 33 | 41 | 66 | 72 | 58 | 67 | 18.0 | 45 | 38 |

50~900 | 2~36 | 40 | 11/2 | 35 | 43 | 75 | 83 | 64 | 77 | 18.4 | 51 | 49 |

65~900 | 21/2~36 | 50 | 2 | 38 | 52 | 90 | 104 | 77 | 93 | 19.2 | 65 | 59 |

80~900 | 3~36 | 65 | 21/2 | 46 | - | 105 | - | 94 | - | 28.9 | 76 | - |

100~900 | 4~36 | 80 | 3 | 51 | - | 124 | - | 114 | - | 30.5 | 94 | - |

125~900 | 5~36 | 100 | 4 | 57 | - | 154 | - | 140 | - | 33.0 | 121 | - |

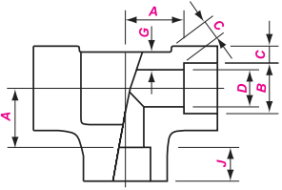

承插支管座尺寸参数

DN | NPS |

| NPS | J | A | D | C | d1 | ||||

3000 | 6000 | 3000 | 6000 | 3000 | 6000 | 3000 | 6000 | |||||

8~900 | 1/4~36 | 6 | 1/8 | 9.5 | 10 | - | 27 | - | 3.18 | - | 16 | - |

-10~900 | 3/8~36 | 8 | 1/4 | 9.5 | 10 | - | 27 | - | 3.78 | - | 16 | - |

18~900 | 1/2~36 | 10 | 3/8 | 9.5 | 13 | - | 30 | - | 4.01 | - | 19 | - |

20~900 | 3/4~36 | 15 | 1/2 | 9.5 | 16 | 24 | 38 | 47 | 4.67 | 5.97 | 24 | 19 |

25~900 | 1~36 | 20 | 3/4 | 12.5 | 16 | 25 | 47 | 53 | 4.90 | 6.96 | 30 | 25 |

32~900 | 11/4~36 | 25 | 1 | 12.5 | 22 | 29 | 56 | 63 | 5.69 | 7.92 | 36 | 33 |

40~900 | 11/2~36 | 32 | 11/4 | 12.5 | 22 | 30 | 66 | 74 | 6.07 | 7.92 | 45 | 38 |

50~900 | 2 | 40 | 11/2 | 12.5 | 24 | 32 | 75 | 83 | 6.35 | 8.92 | 51 | 49 |

65~900 | 21/2~36 | 50 | 2 | 16 | 24 | 37 | 90 | 104 | 6.93 | 10.92 | 65 | 59 |

80~900 | 3~36 | 65 | 21/2 | 16 | 25 | - | 105 | - | 8.76 | - | 76 | - |

100~900 | 4~36 | 80 | 3 | 16 | 30 | - | 124 | - | 9.52 | - | 94 | - |

125~900 | 5~36 | 100 | 4 | 19 | 30 | - | 154 | - | 10.69 | - | 121 | - |

MSS SP 83是锻制活接头的生产标准,该标准涵盖了尺寸公差、标记、材料等。在尺寸精度上严格把控,保证活接头与管道连接紧密,同时对材料的选用和力学性能提出要求,确保其在不同工况下都能稳定工作。它可广泛应用于不同直径的管道连接,以及仪表和阀门与管道的连接。

MSS SP-83 活接头规格范围

尺寸 | 1/8″ to 3″ ( DN6 to DN80) |

压力 | Class 3000 |

标准 | MSS SP-83 |

种类 | 承插活接头和螺纹活接头 |

DN | NPS | A min | C min | D | F min | G min | H | J min | L nom | N |

6 | 1/8 | 14.7 | 2.4 | 8.4 | 3.2 | 3.2 | 16 | 1.2 | 41.4 | 51 |

6.4 | ||||||||||

8 | 1/4 | 19.1 | 3 | 11.1 | 3.2 | 3.2 | 16 | 1.2 | 41.4 | 51 |

9.4 | ||||||||||

10 | 3/8 | 22.9 | 3.2 | 14.3 | 3.4 | 3.4 | 14 | 1.4 | 46 | 56 |

13.5 | ||||||||||

15 | 3/4 | 27.7 | 3.7 | 17.9 | 3.7 | 3.7 | 14 | 1.5 | 49 | 59 |

17.1 | ||||||||||

20 | 1/2 | 33.5 | 3.9 | 23 | 4.1 | 4.1 | 11 | 1.7 | 56.9 | 66 |

21.4 | ||||||||||

25 | 1 | 41.4 | 4.5 | 29 | 4.6 | 4.4 | 11 | 1.9 | 62 | 79 |

27.7 | ||||||||||

32 | 1-1/4 | 50.5 | 4.9 | 37.7 | 5.3 | 5.2 | 10 | 2.1 | 71.1 | 94 |

35.4 | ||||||||||

40 | 1-1/2 | 57.2 | 5.1 | 43.5 | 5.8 | 5.6 | 10 | 2.3 | 76.5 | 112 |

41.2 | ||||||||||

50 | 2 | 70.1 | 5.5 | 55.6 | 6.6 | 6.4 | 10 | 2.7 | 86.1 | 132 |

52.1 | ||||||||||

65 | 2-1/2 | 85.3 | 7 | 66.3 | 7.5 | 7.1 | 8 | 3.1 | 102.4 | 150 |

64.3 | ||||||||||

80 | 3 | 102.4 | 7.6 | 82.6 | 8.3 | 8 | 8 | 3.5 | 109 | 176 |

DN | NPS | A | B | C | D | E | F | G | H | J | K | L | N |

6 | 1/8 | 21.8 | 10.9 | 3.2 | 6.1 | 20.7 | 3.2 | 3.2 | 16 | 1.2 | 9.7 | 41.4 | 51 |

8 | 1/4 | 21.8 | 14.3 | 3.3 | 8.5 | 20.7 | 3.2 | 3.2 | 16 | 1.2 | 9.7 | 41.4 | 51 |

10 | 3/8 | 25.9 | 17.7 | 3.5 | 11.8 | 23.8 | 3.4 | 3.4 | 14 | 1.4 | 9.7 | 46 | 56 |

15 | 3/4 | 31.2 | 21.9 | 4.1 | 15 | 23.8 | 3.7 | 3.7 | 14 | 1.5 | 9.7 | 49 | 59 |

20 | 1/2 | 37.1 | 27.3 | 4.3 | 20.2 | 28.6 | 4.1 | 4.1 | 11 | 1.7 | 12.7 | 56.9 | 66 |

25 | 1 | 45.5 | 34 | 5 | 25.9 | 30.2 | 4.6 | 4.4 | 11 | 1.9 | 12.7 | 62 | 79 |

32 | 1-1/4 | 54.9 | 42.8 | 5.3 | 34.3 | 36.6 | 5.3 | 5.2 | 10 | 2.1 | 12.7 | 71.1 | 94 |

40 | 1-1/2 | 61.5 | 48.9 | 5.5 | 40.1 | 38.1 | 5.8 | 5.6 | 10 | 2.3 | 12.7 | 76.5 | 112 |

50 | 2 | 75.2 | 61.2 | 6 | 51.7 | 41.4 | 6.6 | 6.4 | 10 | 2.7 | 15.7 | 86.1 | 132 |

65 | 2-1/2 | 91.7 | 73.9 | 7.7 | 61.2 | 56.9 | 7.5 | 7.1 | 8 | 3.1 | 15.7 | 102.4 | 150 |

80 | 3 | 109.2 | 89.9 | 8.3 | 76.4 | 58.7 | 8.3 | 8 | 8 | 3.5 | 15.7 | 109 | 176 |

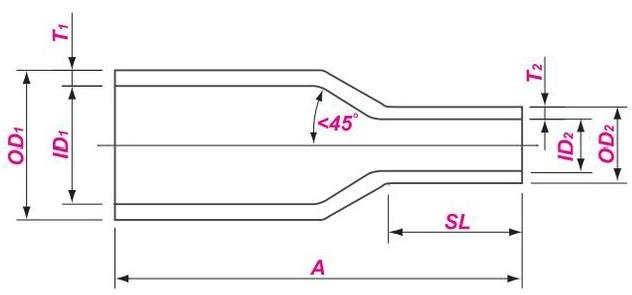

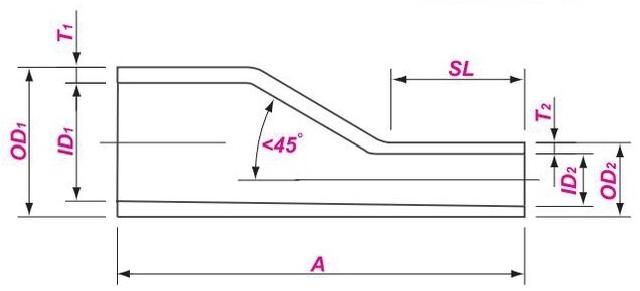

MSS SP - 95 为异径短节制定了制造标准,规定了短半径弯头、回头弯以及异径短节的相关要求。对于异径短节,从两端管径的过渡精度,到壁厚的均匀性,再到整体的力学性能,都有严格规范,确保在连接不同管径管道时,能够实现平稳的介质输送,承受管道系统中的压力与应力,在各类工业管道系统中发挥重要的变径连接作用。

尺寸参数

| DN | NPS | OD X OD | SL min | A | DN | NPS | ODX OD | SL min | A | |

| 8×6 | 1/4×1/8 | 13.7×10.3 | 20 | 57 | 65×6 65×8 65×10 65×15 65×20 65×25 65×32 65×40 65×50 | 21/2×1/8 21/2×1/4 21/2×3/8 21/2×1/2 21/2×3/4 21/2×1 21/2×11/4 21/2×11/2 21/2×2 | 73.0×10.3 73.0×13.7 73.0×17.1 73.0×21.3 73.0×26.7 73.0×33.4 73.0×42.2 73.0×48.3 73.0×60.3 | 22 22 22 25 25 30 30 40 40 | 178 | |

10×6 10×8 | 3/8×1/8 3/8×1/4 | 17.1×10.3 17.1×13.7 | 20 20 | 64 | ||||||

| 15×6 15×8 15×10 | 1/2×1/8 1/2×1/4 1/2×3/8 | 21.3×10.3 21.3×13.7 21.3×17.1 | 20 20 20 | 70 | ||||||

20×6 20×8 20×1020×15 | 3/4×1/8 3/4×1/4 3/4×3/8 3/4×1/2 | 26.7×10.3 26.7×13.7 26.7×17.126.7×21.3 | 20 20 22 22 | 76 | ||||||

| 80×6 80×8 80×10 80×15 80×20 80×25 80×32 80×40 80×50 80×65 | 3×1/8 3×1/4 3×3/8 3×1/2 3×3/4 3×1 3×11/4 3×11/2 3×2 3×21/2 | 88.9×10.3 88.9×13.7 88.9×17.1 88.9×21.3 88.9×26.7 88.9×33.4 88.9×42.2 88.9×48.3 88.9×60.3 88.9×73.0 | 22 22 22 25 25 30 30 40 40 40 | 203 | ||||||

25×6 25×8 25×1025×15 25×20 | 1×1/8 1×1/4 1×3/8 1×1/2 1×3/4 | 33.4×10.3 33.4×13.7 33.4×17.1 33.4×21.3 33.4×26.7 | 20 20 22 22 22 | 89 | ||||||

| 32×6 32×8 32×10 32×15 32×20 32×25 | 11/4×1/8 11/4×1/4 11/4×3/8 11/4×1/2 11/4×3/4 11/4×1 | 42.2×10.3 42.2×13.7 42.2×17.1 42.2×21.3 42.2×26.7 42.2×33.4 | 20 20 22 22 25 25 | 102 | ||||||

| 90×6 90×8 90×10 90×15 90×20 90×25 90×32 90×40 90×50 90×65 90×80 | 31/2×1/8 31/2×1/4 31/2×3/8 31/2×1/2 31/2×3/4 31/2×1 31/2×11/4 31/2×11/2 31/2×2 31/2×21/2 31/2×3 | 101.6×10.3 101.6×13.7 101.6×17.1 101.6×21.3 101.6×26.7 101.6×33.4 101.6×42.2 101.6×48.3 101.6×60.3 101.6×73.0 101.6×88.9 | 22 22 22 25 25 30 30 40 40 40 40 | 203 | ||||||

| 40×6 40×8 40×10 40×15 40×20 40×25 40×32 | 11/2×1/8 11/2×1/4 11/2×3/8 11/2×1/2 11/2×3/4 11/2×1 11/2×11/4 | 48.3×10.3 48.3×13.7 48.3×17.1 48.3×21.3 48.3×26.7 48.3×33.4 48.3×42.2 | 20 20 22 25 25 25 25 | 114 | ||||||

| 50×6 50×8 50×10 50×15 50×20 50×25 50×32 50×40 | 2×1/8 2×1/4 2×3/8 2×1/2 2×3/4 2×1 2×11/4 2×11/2 | 60.3×10.3 60.3×13.7 60.3×17.1 60.3×21.3 60.3×26.7 60.3×33.4 60.3×42.2 60.3×48.3 | 20 22 22 25 30 30 30 30 | 165 | ||||||

| 100×8 100×10 100×15 100×20 100×25 100×32 | 4×1/4 4×3/8 4×1/2 4×3/4 4×1 4× 11/4 | 114.3×13.7 114.3×17.1 114.3×21.3 114.3×26.7 114.3×33.4 114.3×42.2 | 25 25 25 30 30 40 | 229 |

在生产过程中,还需对原材料进行严格检验,从源头把控质量。对锻造、加工、热处理等关键工序实施严格的质量控制,通过先进的无损探伤技术,如超声波探伤、射线探伤等,检测管件内部是否存在缺陷;利用理化性能测试手段,对管件的化学成分、机械性能进行准确分析,确保每一个成品管件都符合高标准的质量要求。严格的生产标准使得 ASTM 锻制管件在质量上远超普通管件,成为工业管道系统的理想选择。

锻制工艺使得管件内部组织致密,无夹杂物,从而具备出色的机械性能。其强度、硬度和韧性等指标均较高,能够承受较高的压力和温度。同时,高机械性能也意味着管件具有较长的使用寿命,减少了更换和维护的频率,降低了总体成本。

锻造工艺能够实现精确的尺寸控制和高精度加工,保证了管件的一致性和尺寸精度。这使得ASTM锻制管件在安装过程中能够紧密配合,减少了安装误差,提高了安装效率。

锻制管件内部晶粒紧密结合,不存在毛细裂纹和脱空缺陷,因此具有出色的密封性能。在化工、能源等行业,介质的泄漏可能会引发严重的安全事故和环境污染,ASTM 锻制管件的优异密封性能为此类行业提供了可靠的保障。

由于采用了不锈钢、合金钢等耐腐蚀材料,承插和螺纹锻制管件在恶劣的工作环境中具有较强的耐腐蚀性能。

锻制管件具有较好的可焊性,便于与管道系统中的其他组件,如法兰、阀门等进行连接,能够通过焊接形成牢固的整体,保证了管道系统的完整性。同时,管件具有良好的可塑性,可以通过热处理等工艺改变其形状和性能,满足不同应用场合的特殊需求。在一些复杂的管道布局中,可通过对管件进行适当的加工和处理,使其更好地适应工程实际情况。

在石油化工领域,管道系统需要输送各种易燃易爆、有毒有害的介质,且通常在高温、高压的环境下运行。

电力行业中的火力发电、核电站等设施,其管道系统同样面临着高温、高压以及复杂介质的挑战。ASTM锻制管件能够满足电力行业对管件质量和性能的严格要求,确保蒸汽管道、给水管道、循环水管道等的安全运行。

食品饮料和制药行业对卫生和安全要求极为严格,管道系统必须确保无泄漏、无污染。不锈钢锻制管件因其优异的耐腐蚀性和良好的表面光洁度,能够有效防止介质污染,满足这两个行业的特殊需求。

在建筑与市政工程领域,ASTM 锻制管件也有着广泛的应用。在建筑给排水系统中,管件需要具备一定的强度和耐腐蚀性,以保证长期稳定供水。ASTM 碳钢和不锈钢锻制管件能够满足这一要求,同时其良好的可加工性和安装便利性,使得管道系统的施工更加高效。在市政工程的燃气输送、污水处理等方面,ASTM 锻制管件同样发挥着重要作用。

海洋环境具有高盐度、高湿度以及强腐蚀性等特点,对船舶和海洋平台的管道系统提出了严峻挑战。ASTM镍基合金和不锈钢锻制管件凭借其出色的耐腐蚀性能和高强度,成为海洋工程和船舶制造领域的理想选择。

随着科技的不断进步和工业的持续发展,ASTM 锻制管件行业也将迎来新的发展机遇和挑战。在未来,行业将朝着以下几个方向发展:

不断研发和应用新型高性能材料,进一步提高锻制管件的性能。例如,开发具有更高强度、更好耐腐蚀性和耐高温性能的合金材料,以满足航空航天、新能源等高端领域对管件的严苛要求。同时,注重材料的绿色环保特性,研发可回收利用、对环境友好的材料,顺应可持续发展的趋势。

持续改进锻造工艺,提高生产效率和产品质量。引入先进的数字化制造技术,如模拟仿真、智能制造等,实现对锻造过程的精确控制,减少废品率,降低生产成本。通过优化工艺参数,进一步提升管件的内部质量和表面质量,使其性能更加卓越。

随着市场需求的日益多样化,提供定制化的 ASTM锻制管件将成为行业发展的重要趋势。根据客户的具体工程需求,量身定制管件的材料、尺寸、形状以及连接方式等,为客户提供一站式解决方案,满足不同项目的个性化要求。

利用物联网、传感器等技术,对 ASTM锻制管件在管道系统中的运行状态进行实时监测。通过收集和分析管件的压力、温度、腐蚀程度等数据,实现对管件健康状况的评估和预测性维护,提前发现潜在问题并及时处理,保障管道系统的安全稳定运行,降低维护成本。

总之,ASTM锻制管件以其卓越的品质、显著的优势和广泛的应用领域,在工业管道系统中占据着重要地位。在未来,随着行业的不断创新和发展,ASTM锻制管件将继续为全球工业的进步提供坚实支撑,创造更大的价值。

内容为空!