浏览数量: 55 作者: 本站编辑 发布时间: 2025-09-09 来源: 本站

ASTM A182 是由美国材料与试验协会(ASTM)制定的高温用锻制合金钢、不锈钢法兰、管件、阀门和部件标准,在全球工业管道领域具有极高的权威性和通用性。该标准规定了材料性能与制造工艺,对相关材料的化学成分、力学性能(抗拉强度、屈服强度、伸长率)、热处理要求、无损检测(如超声波探伤、磁粉探伤)等关键指标做出严格规定,确保产品在高温、高压及腐蚀工况下的安全稳定性。ASTM A182 标准覆盖 - 196℃至 1093℃的广泛温度范围,压力等级适配 Class 150 至 Class 2500,可满足石油化工、电力、冶金等行业对高温承压部件的严苛需求。

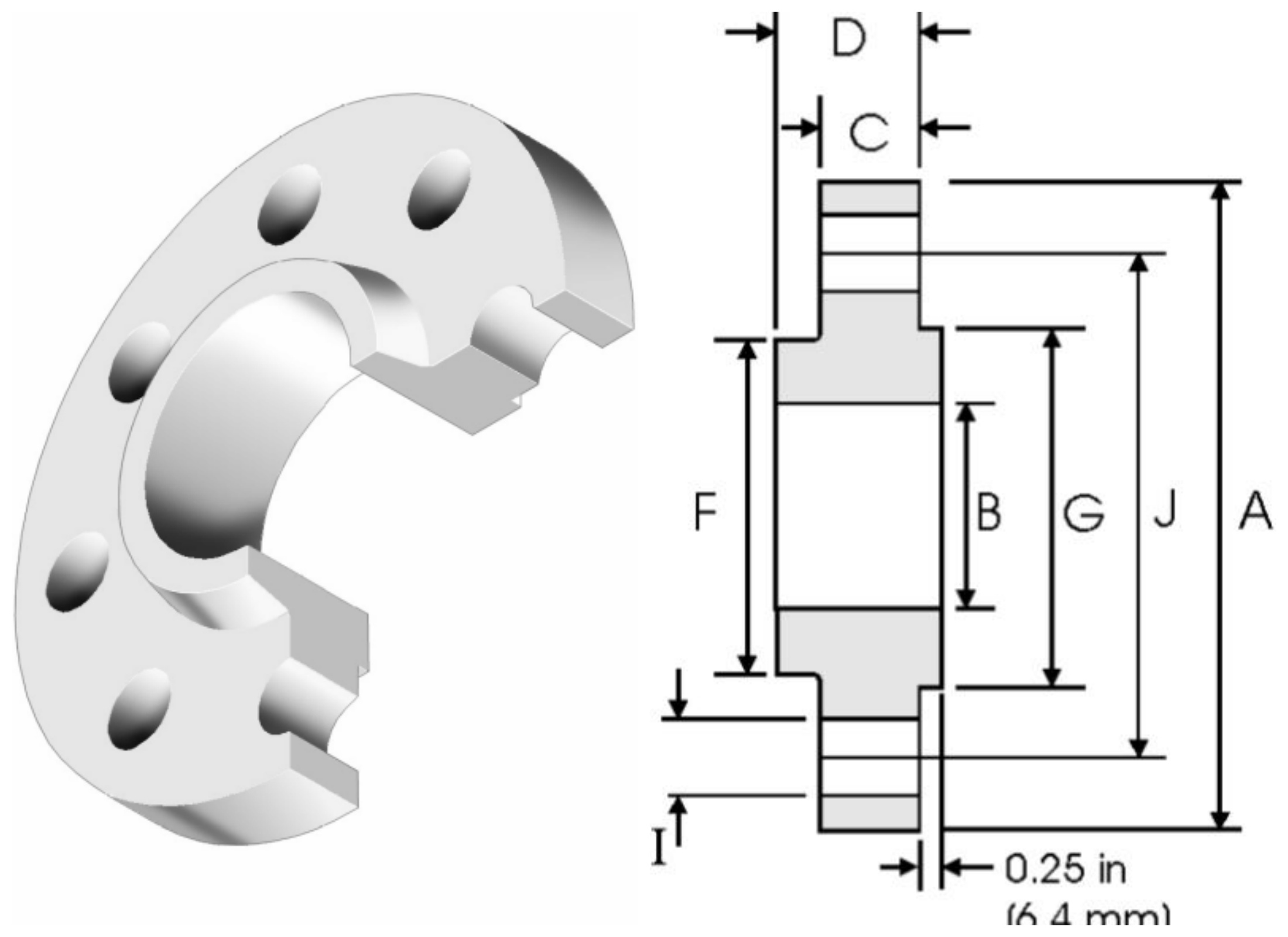

平焊法兰(Slip-On Flange,简称 SO 法兰)是管道系统中最常用的法兰类型之一,核心特点是结构简单、安装便捷、成本较低,通过法兰内孔与管道外壁的间隙配合,焊接后实现管道连接与密封,广泛应用于中低压、常温或低温的流体输送场景。

平焊法兰的结构设计围绕 “便捷焊接” 展开,主要由两部分组成:

法兰盘:圆形金属盘,盘面上加工有均匀分布的螺栓孔(用于与配对法兰通过螺栓紧固),以及一圈环形密封面,需搭配垫片实现密封,常见密封面类型有平面(FF)、突面(RF)。

接管端(颈部 / 台肩):法兰盘一侧带有短管或台肩,管道可直接插入法兰内孔(管道外壁与法兰内孔存在微小间隙,便于对中),随后在管道与法兰的内圈、外圈各焊接一道角焊缝,通过焊缝固定法兰与管道,再依靠螺栓压紧垫片实现密封。

特点 | 说明 |

安装便捷 | 对管道的切割精度、对口偏差要求较低,管道插入法兰后即可焊接,操作门槛低。 |

成本优势 | 结构简单、加工工序少(无需复杂的颈部锻造),材料用量少,价格低于对焊法兰。 |

受力性能 | 焊接面积较小(仅内、外两道角焊缝),抗拉伸、抗冲击能力较弱,不适用于高压场景。 |

密封性 | 依赖螺栓预紧力压紧垫片,密封可靠性受螺栓力矩均匀性影响,适合非剧毒、非易燃易爆的中低压介质。 |

ASTM A182 是美国材料与试验协会(ASTM)制定的高温用锻制或轧制合金及不锈钢法兰、管件、阀门和部件的标准规范,其涵盖的平焊法兰材料以不锈钢和高温合金为主,核心适配中高压、高温及腐蚀性工况(如化工、石油、核电领域)。ASTM A182 平焊法兰的材料按合金材质可分为低合金材质,不锈钢材质和双相不锈钢材质等,各类别材料的成分、特性及适用场景差异显著,具体分类介绍如下:

主要材料种类

ASTM A182 F11:含铬、钼元素,具备良好的高温强度与抗蠕变性能,是 ASTM A182 中应用最广泛的低合金材质之一。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo |

| ASTM A182 F11 CL1 | MIN | 0.05 | 0.30 | 0.50 | 1.00 | 0.44 | |||

| MAX | 0.15 | 0.60 | 0.03 | 0.03 | 1.00 | 1.50 | 0.65 | ||

| ASTM A182 F11 CL2 | MIN | 0.10 | 0.30 | 0.50 | 1.00 | 0.44 | |||

| MAX | 0.20 | 0.80 | 0.04 | 0.04 | 1.00 | 1.50 | 0.65 | ||

| ASTM A182 F11 CL3 | MIN | 0.05 | 0.30 | 0.50 | 1.00 | 0.44 | |||

| MAX | 0.15 | 0.60 | 0.03 | 0.03 | 1.00 | 1.50 | 0.65 |

机械性能

| MATERIAL | ASTM A182 F11 CL1 | ASTM A182 F11 CL2 | ASTM A182 F11 CL3 |

| T.S (MPA) | 415 min | 485 min | 515 min |

| Y.S (MPA) | 205 min | 275 min | 310 min |

| EL % | 20 min | 20 min | 20 min |

| R/A % | 45 min | 30 min | 30 min |

| HARDNESS | 121-174 | 143-207 | 150-207 |

F22:铬、钼含量高于 F11,耐高温氧化与氢腐蚀能力更强,适合更高温度工况。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo |

| ASTM A182 F22 CL1,CL3 | MIN | 0.05 | 0.30 | 2.00 | 0.87 | ||||

| MAX | 0.15 | 0.60 | 0.04 | 0.04 | 0.50 | 2.50 | 1.13 |

机械性能

| MATERIAL | ASTM A182 F22 CL1 | ASTM A182 F22 CL3 |

| T.S (MPA) | 415min | 515min |

| Y.S (MPA) | 205min | 310min |

| EL % | 20min | 20min |

| R/A % | 35min | 30min |

| HARDNESS | 170 | 156-207 |

ASTM A182 F91:耐热钢,添加钒、氮元素强化基体,高温强度与抗疲劳性能优异,是超临界电站的核心材质。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo |

| ASTM A182 F22 CL1,CL3 | MIN | 0.05 | 0.30 | 2.00 | 0.87 | ||||

| MAX | 0.15 | 0.60 | 0.04 | 0.04 | 0.50 | 2.50 | 1.13 |

机械性能

| MATERIAL | ASTM A182 F91 |

| T.S (MPA) | 620min |

| Y.S (MPA) | 415min |

| EL % | 20min |

| R/A % | 40min |

| HARDNESS | 190-248 |

应用优势

高温耐受性强:可在 400℃-650℃的高温环境下长期稳定工作,如 F91 材质平焊法兰能承受 600℃以上的蒸汽压力,避免高温软化或变形。

抗腐蚀性能优:铬、钼元素形成致密氧化膜,能抵御高温烟气、蒸汽及弱腐蚀介质侵蚀,延长法兰使用寿命。

成本性价比高:相比纯镍合金,合金材质平焊法兰在满足中高温需求的同时,材料成本更低,适合大规模工业应用。

主要材料种类

ASTM A182 F304:经典奥氏体不锈钢,含铬、镍元素,基础耐腐蚀性与加工性能优异。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | N |

| ASTM A182 F304 | MIN | 8.0 | 18.0 | ||||||

| MAX | 0.08 | 2.00 | 0.045 | 0.030 | 1.00 | 11.0 | 20.0 | 0.10 |

机械性能

| MATERIAL | ASTM A182 F304 |

| T.S (MPA) | 515 min |

| Y.S (MPA) | 205 min |

| EL % | 30 min |

| R/A % | 50 min |

F316:在 F304 基础上添加钼元素,抗点蚀、缝隙腐蚀能力大幅提升,尤其适合含氯介质。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo | N |

| ASTM A182 F316 | MIN | 10.0 | 16.0 | 2.00 | ||||||

| MAX | 0.08 | 2.00 | 0.045 | 0.030 | 1.00 | 14.0 | 18.0 | 3.00 | 0.10 |

机械性能

| MATERIAL | ASTM A182 F316 |

| T.S (MPA) | 515 min |

| Y.S (MPA) | 205 min |

| EL % | 30 min |

| R/A % | 50 min |

F321:添加钛元素稳定碳,有效防止高温晶间腐蚀,耐高温性能优于 F304。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | N | Ti |

| ASTM A182 F321 | MIN | 9.00 | 17.00 | 5(C+N) | ||||||

| MAX | 0.08 | 2.00 | 0.05 | 0.03 | 1.00 | 12.00 | 19.00 | 0.10 | 0.70 |

机械性能

| MATERIAL | ASTM A182 F321 |

| T.S (MPA) | 515 min |

| Y.S (MPA) | 205 min |

| EL % | 30 min |

| R/A % | 50 min |

应用优势

全场景耐蚀:F304 可抵御大气、水、弱酸碱腐蚀,F316 能应对海水、化工溶剂,适配多行业腐蚀工况。

低温性能好:奥氏体结构使其在 - 196℃低温下仍保持良好韧性,可用于低温储罐、制冷管道系统。

安装便捷性高:不锈钢材质焊接性能优异,平焊连接无需复杂坡口加工,施工效率比对焊法兰提升 30% 以上。

主要材料种类

ASTM A182 F51:奥氏体 - 铁素体双相结构,屈服强度是普通不锈钢的 2 倍。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo | N |

| ASTM A182 F51 | MIN | 4.50 | 21.00 | 2.50 | 0.08 | |||||

| MAX | 0.03 | 2.00 | 0.030 | 0.020 | 1.00 | 6.50 | 23.00 | 3.50 | 0.20 |

机械性能

| MATERIAL | ASTM A182 F51 |

| T.S (MPA) | 620 min |

| Y.S (MPA) | 450 min |

| EL % | 25 min |

| R/A % | 45 min |

ASTM A182 F53:更高的铬、钼、氮含量,耐蚀性与强度优于 F51,是极端腐蚀工况的优选。

化学成分

| CHEMICAL | LIMITS | C | Mn | P | S | Si | Ni | Cr | Mo | N | Cu |

| ASTM A182 F53 | MIN | 6.00 | 24.00 | 3.00 | 0.24 | ||||||

| MAX | 0.03 | 1.20 | 0.035 | 0.020 | 0.80 | 8.00 | 26.00 | 5.00 | 0.32 | 0.50 |

机械性能

| MATERIAL | ASTM A182 F53 |

| T.S (MPA) | 800 min |

| Y.S (MPA) | 550 min |

| EL % | 25 min |

| R/A % | 15 min |

| HARDNESS | 310 max |

应用优势

高强度 + 高耐蚀双优:F51 屈服强度达 450MPa 以上,同时抗氯化物应力腐蚀开裂能力强,解决 “强度与耐蚀不可兼得” 难题。

轻量化设计:因强度高,相同压力等级下,双相不锈钢平焊法兰厚度比普通不锈钢减少 20%-30%,降低管道系统整体重量。

经济性突出:相比镍基合金,双相钢材料成本低 50% 以上,却能满足部分苛刻腐蚀需求,性价比极高。

ASTM A182 平焊法兰通常遵循 ASME B16.5 尺寸标准,核心参数如下:

公称直径(NPS/DN):尺寸包含1/2 英寸(DN15)至 24 英寸(DN600),适配绝大多数工业管道规格,其中 1 英寸(DN25)-12 英寸(DN300)为工业管道系统常用规格。

压力等级(Class):包含 Class 150、300、600、900,1500,2500等不同等级对应不同厚度与螺栓配置:

Class 150:DN100(4 英寸)法兰厚度 23.9mm,螺栓孔数量 8 个,孔径 19.1mm;

Class 300:同 DN100 法兰厚度 31.7mm,螺栓孔数量 8 个,孔径 22.4mm。

密封面形式:常见突面(RF)、平面(FF),适配非石棉、石墨、金属缠绕垫片,满足不同密封需求。

| Nominal Pipe Size | A | B | C | D | F | G | H | I | J | Weight | |

| inch | mm | mm | mm | mm | mm | mm | mm | Holes | mm | mm | kg / piece |

| 1/2 | 21.3 | 88.9 | 22.4 | 11.2 | 15.7 | 30.2 | 35.1 | 4 | 15.7 | 60.45 | 0.39 |

| 3/4 | 26.7 | 98.6 | 27.7 | 12.7 | 15.7 | 38. 10 | 42.9 | 4 | 15.7 | 69.85 | 0.56 |

| 1 | 33.4 | 108 | 34.5 | 14.2 | 17.5 | 49.3 | 50.8 | 4 | 15.7 | 79.25 | 0.78 |

| 11/4 | 42.2 | 117.3 | 43.2 | 15.7 | 20.6 | 58.7 | 63.5 | 4 | 15.7 | 88.9 | 1.03 |

| 11/2 | 48.3 | 127 | 49.5 | 17.5 | 22.4 | 65 | 73.15 | 4 | 15.7 | 98.6 | 1.32 |

| 2 | 60.3 | 152.4 | 62 | 19.1 | 25.4 | 77.7 | 91.9 | 4 | 19.1 | 120.7 | 2.06 |

| 21/2 | 73 | 177.8 | 74.7 | 22.4 | 28.4 | 90.4 | 104.6 | 4 | 19.1 | 139.7 | 3.28 |

| 3 | 88.9 | 190.5 | 90.7 | 23.9 | 30.2 | 108 | 127 | 4 | 19.1 | 152.4 | 3.85 |

| 31/2 | 101.6 | 215.9 | 103.4 | 23.9 | 31.75 | 122.2 | 139.7 | 8 | 19.1 | 177.8 | 4.81 |

| 4 | 114.3 | 228.6 | 116.1 | 23.9 | 33.3 | 134.9 | 157.2 | 8 | 19.1 | 190.5 | 5.30 |

| 5 | 141.3 | 254 | 143.8 | 23.9 | 36.6 | 163.6 | 185.7 | 8 | 22.4 | 215.9 | 6.07 |

| 6 | 168.3 | 279.4 | 170.7 | 25.4 | 39.6 | 192 | 215.9 | 8 | 22.4 | 241.3 | 7.45 |

| 8 | 219.1 | 342.9 | 221.5 | 28.4 | 44.5 | 246.1 | 269.7 | 8 | 22.4 | 298.5 | 12.1 |

| 10 | 273 | 406.4 | 276.3 | 30.2 | 49.3 | 304.8 | 323.9 | 12 | 25.4 | 362 | 16.5 |

| 12 | 323.8 | 482.6 | 327.1 | 31.75 | 55.6 | 365.3 | 381 | 12 | 25.4 | 431.8 | 26.2 |

| 14 | 355.6 | 533.4 | 359.1 | 35.1 | 57.15 | 400.1 | 412.8 | 12 | 28.4 | 476.3 | 34.6 |

| 16 | 406.4 | 596.9 | 410.5 | 36.6 | 63.5 | 457.2 | 469.9 | 16 | 28.4 | 539.8 | 44.8 |

| 18 | 457.2 | 635 | 461.8 | 39.6 | 68.3 | 505 | 533.4 | 16 | 31.75 | 577.9 | 48.9 |

| 20 | 508 | 698.5 | 513.1 | 42.9 | 73.15 | 558.8 | 584.2 | 20 | 31.75 | 635 | 61.9 |

| 24 | 609.6 | 812.8 | 616 | 47.8 | 82.6 | 663.4 | 692.2 | 20 | 35.1 | 749.3 | 86.9 |

| Nominal Pipe Size | A | B | C | D | F | G | H | I | J | Weight | |

| inch | mm | mm | mm | mm | mm | mm | mm | Holes | mm | mm | kg / piece |

| 1/2 | 21.3 | 95.2 | 22.4 | 14.2 | 22.4 | 38.1 | 35.1 | 4 | 15.7 | 66.55 | 0.64 |

| 3/4 | 26.7 | 117.3 | 27.7 | 15.7 | 25.4 | 47.7 | 42.9 | 4 | 19.1 | 82.5 | 1. 12 |

| 1 | 33.4 | 123.9 | 34.5 | 17.5 | 26.9 | 53.8 | 50.8 | 4 | 19.1 | 88.9 | 1.36 |

| 11/4 | 42.2 | 133.3 | 43.2 | 19 | 26.9 | 63.5 | 63.5 | 4 | 19.1 | 98.6 | 1.68 |

| 11/2 | 48.3 | 155.4 | 49.5 | 20.6 | 30.2 | 69.85 | 73.15 | 4 | 22.4 | 114.3 | 2.49 |

| 2 | 60.3 | 165.1 | 62 | 22.3 | 33.2 | 84 | 91.9 | 8 | 19.1 | 127 | 2.87 |

| 21/2 | 73 | 190.5 | 74.7 | 25.4 | 38.1 | 100 | 104.6 | 8 | 22.4 | 149.4 | 4.32 |

| 3 | 88.9 | 209.5 | 90.7 | 28.4 | 42.9 | 117.3 | 127 | 8 | 22.4 | 168.1 | 5.85 |

| 31/2 | 101.6 | 228.6 | 103.4 | 30.2 | 44.4 | 133.3 | 139.7 | 8 | 22.4 | 184.2 | 7.34 |

| 4 | 114.3 | 254 | 116.1 | 31.7 | 47.7 | 146 | 157.2 | 8 | 22.4 | 200.1 | 9.61 |

| 5 | 141.3 | 279.4 | 143.8 | 35 | 50.8 | 177.8 | 185.7 | 8 | 22.4 | 234.9 | 12.3 |

| 6 | 168.3 | 317.5 | 170.7 | 36.5 | 52.3 | 206.2 | 215.9 | 12 | 22.4 | 269.7 | 15.6 |

| 8 | 219. 1 | 381 | 221.5 | 41.1 | 61.9 | 260.3 | 269.7 | 12 | 25.4 | 330.2 | 24.2 |

| 10 | 273 | 444.5 | 276.3 | 47.7 | 66.55 | 320.5 | 323.9 | 16 | 28.4 | 387.3 | 34.1 |

| 12 | 323.8 | 520.7 | 327.1 | 50.8 | 73.15 | 374.6 | 381 | 16 | 31.7 | 450.8 | 49.8 |

| 14 | 355.6 | 584.2 | 359.1 | 53.8 | 76.2 | 425.4 | 412.8 | 20 | 31.7 | 514.4 | 69.9 |

| 16 | 406.4 | 647.7 | 410.5 | 57.15 | 82.5 | 482.6 | 469.9 | 20 | 35 | 571.5 | 88.1 |

| 18 | 457.2 | 711.2 | 461.8 | 60.45 | 88.9 | 533.4 | 533.4 | 24 | 35 | 628.7 | 109 |

| 20 | 508 | 774.7 | 513.1 | 63.5 | 95.2 | 587.2 | 584.2 | 24 | 35 | 685.8 | 134 |

| 24 | 609.6 | 914.4 | 616 | 69.85 | 106.4 | 701.5 | 692.2 | 24 | 41 | 812.8 | 201 |

| Nominal Pipe Size | A | B | C | D | F | G | H | I | J | Weight | |

| inch | mm | mm | mm | mm | mm | mm | mm | Holes | mm | mm | kg / piece |

| 1/2 | 21.3 | 95.3 | 22.4 | 14.2 | 22.4 | 38.1 | 35.1 | 4 | 15.7 | 66.55 | 0.74 |

| 3/4 | 26.7 | 117.3 | 27.7 | 15.7 | 25.4 | 47.8 | 42.9 | 4 | 19.1 | 82.6 | 1.27 |

| 1 | 33.4 | 124 | 34.5 | 17.5 | 26.9 | 53.8 | 50.8 | 4 | 19.1 | 88.9 | 1.52 |

| 11/4 | 42.2 | 133.4 | 43.2 | 20.6 | 28.4 | 63.5 | 63.5 | 4 | 19.1 | 98.6 | 2.03 |

| 11/2 | 48.3 | 155.4 | 49.5 | 22.4 | 31.75 | 69.85 | 73.15 | 4 | 22.4 | 114.3 | 2.96 |

| 2 | 60.3 | 165.1 | 62 | 25.4 | 36.6 | 84.1 | 91.9 | 8 | 19.1 | 127 | 3.62 |

| 21/2 | 73 | 190.5 | 74.7 | 28.4 | 41.1 | 100.1 | 104.6 | 8 | 22.4 | 149.4 | 5.28 |

| 3 | 88.9 | 209.6 | 90.7 | 31.75 | 46 | 117.3 | 127 | 8 | 22.4 | 168.1 | 7.00 |

| 31/2 | 101.6 | 228.6 | 103.4 | 35.1 | 49.3 | 133.4 | 139.7 | 8 | 25.4 | 184.2 | 8.84 |

| 4 | 114.3 | 273.1 | 116.1 | 38.1 | 53.8 | 152.4 | 157.2 | 8 | 25.4 | 215.9 | 14.5 |

| 5 | 141.3 | 330.2 | 143.8 | 44.5 | 60.45 | 189 | 185.7 | 8 | 28.4 | 266.7 | 24.4 |

| 6 | 168.3 | 355.6 | 170.7 | 47.8 | 66.55 | 222.3 | 215.9 | 12 | 28.4 | 292.1 | 28.7 |

| 8 | 219. 1 | 419.1 | 221.5 | 55.6 | 76.2 | 273.1 | 269.7 | 12 | 31.75 | 349.3 | 43.4 |

| 10 | 273 | 508 | 276.3 | 63.5 | 85.9 | 342.9 | 323.9 | 16 | 35.1 | 431.8 | 70.3 |

| 12 | 323.8 | 558.8 | 327.1 | 66.55 | 91.9 | 400.1 | 381 | 20 | 35.1 | 489 | 84.2 |

| 14 | 355.6 | 603.3 | 359.1 | 69.85 | 93.7 | 431.8 | 412.8 | 20 | 38.1 | 527.1 | 98.7 |

| 16 | 406.4 | 685.8 | 410.5 | 76.2 | 106.4 | 495.3 | 469.9 | 20 | 41.1 | 603.3 | 142 |

| 18 | 457.2 | 743 | 461.8 | 82.6 | 117.3 | 546.1 | 533.4 | 20 | 44.5 | 654.1 | 173 |

| 20 | 508 | 812.8 | 513.1 | 88.9 | 127 | 609.6 | 584.2 | 24 | 44.5 | 723.9 | 220 |

| 24 | 609.6 | 939.8 | 616 | 101.6 | 139.7 | 717.6 | 692.2 | 24 | 50.8 | 838.2 | 312 |

平焊法兰(Slip-On Flange)和对焊法兰(Weld-Neck Flange)是工业管道中最常用的两种法兰类型,其差异在于连接结构、焊接方式及适配工况,以下从相同点、区别、优缺点三方面展开对比。

连接本质一致:均通过焊接方式将法兰与管道固定,形成刚性连接,适用于金属管道(如碳钢、不锈钢管)。

密封原理相同:均依赖法兰面与垫片的挤压实现密封,需配合螺栓紧固,密封效果与垫片材质、螺栓扭矩直接相关。

应用场景重叠:均可用于输送气体、液体的管道系统,需根据压力、介质等条件选择,而非完全独立的适用领域。

对比 | 平焊法兰(Slip-On Flange) | 对焊法兰(Weld-Neck Flange) |

连接结构 | 管道插入法兰的 “环形槽” 内,仅需在法兰外侧(管与法兰结合处)焊接 | 法兰带有 “长颈”(Neck),长颈与管道端面平齐,需在长颈内外侧各焊一道(双面焊) |

焊接方式 | 单侧角焊(仅外侧焊接),焊接量少 | 双侧对接焊(内外侧均焊),焊接量多,需保证焊缝与管道轴线垂直 |

受力状态 | 法兰与管道的焊接点受力集中,抗弯曲、抗拉伸能力弱 | 长颈与管道形成整体,力通过长颈均匀传递至管道,受力更均匀,抗载荷能力强 |

适用压力 | 低压工况(通常 PN≤2.5MPa),不适用于高压系统 | 中高压工况(PN≥4.0MPa,甚至超高压),可耐受剧烈压力波动 |

介质兼容性 | 适配无危害、低粘度介质(如自来水、普通空气) | 适配易燃易爆、剧毒、强腐蚀介质(如油气、化工原料) |

安装精度要求 | 对管道端面平整度、同轴度要求低,安装容错率高 | 需保证管道与长颈端面完全对齐,同轴度要求高,安装难度大 |

成本 | 法兰本身材质用量少(无长颈),焊接成本低,综合成本低 | 法兰带长颈(材质用量多),焊接工序复杂(需双面焊 + 探伤),综合成本高 |

平焊法兰(Slip-On Flange)

优点

安装简便:仅需单侧角焊,对焊接技术要求低,无需高精度对齐管道,施工效率高。

成本更低:法兰制造成本低(无长颈设计,节省钢材),焊接耗材与人工成本少,适合低成本项目。

适配性广:对管道端面精度要求低,可用于轻微变形的管道,安装容错率高。

缺点

耐压能力弱:单侧焊接的结构强度有限,仅能用于低压系统,高压下易因焊缝受力集中导致泄漏或断裂。

密封性较差:法兰与管道的连接间隙较大,长期使用或压力波动时,垫片易因受力不均失效,密封稳定性低于对焊法兰。

抗载荷能力差:无法承受剧烈振动、弯曲或拉伸载荷,易在焊接点出现裂纹,不适用于泵、压缩机等振动源附近的管道。

对焊法兰(Weld-Neck Flange)

优点

耐压性能极强:双面对接焊形成整体结构,长颈可分散应力,能稳定用于中高压(甚至超高压)系统,耐受压力波动能力强。

密封性稳定:法兰与管道同轴度高,垫片受力均匀,长期使用中密封效果不易失效,适配易燃易爆、剧毒等高危介质。

抗载荷能力强:整体受力均匀,抗振动、抗弯曲、抗拉伸能力优异,可用于泵、压缩机出口等振动剧烈的管道。

缺点

安装难度大:需保证管道与长颈端面完全对齐(同轴度误差≤0.5mm),焊接需双面焊,还需进行射线探伤(RT)等检测,对施工技术要求高。

成本较高:法兰本身因带长颈(钢材用量多)制造成本高,焊接工序复杂(人工 + 检测成本),综合成本约为平焊法兰的 1.5-3 倍。

适用范围受限:不适用于低压力、低成本的简易系统,会造成 “性能过剩”,增加不必要的开支。

四、总结:选型核心依据

若为低压、低成本、无危害介质(如民用给排水、暖通管),优先选平焊法兰,兼顾经济性与安装效率。

若为中高压、高危介质、振动剧烈工况(如化工、电力、油气输送管),必须选对焊法兰,优先保证安全性与稳定性。

石油化工行业:F316 不锈钢平焊法兰用于化工反应釜进料管道,F53 双相钢法兰用于含硫油气输送,F22 合金法兰用于加氢装置高温管道。

电力行业:F91 合金平焊法兰适配电站锅炉高温蒸汽管道,F321 不锈钢法兰用于汽轮机冷却系统。

市政与民用:F304 不锈钢平焊法兰用于高层建筑给排水、供暖管道,安装便捷且不易生锈。

海洋工程:F51 双相钢平焊法兰用于船舶压载水系统、海上平台海水冷却管道,抵御海水强腐蚀。

食品制药行业:F304 不锈钢平焊法兰因卫生级表面处理,可用于食品输送、制药发酵罐连接,符合 FDA 标准。

ASTM A182 平焊法兰凭借 “多材质适配 + 标准化制造 + 高性价比” 优势,成为工业管道系统的核心部件。无论是高温高压的电站场景,还是强腐蚀的海洋环境,均能提供安全、可靠的连接解决方案,助力各行业实现高效生产。

严格质控:从原料采购到产品交付,全流程把控锻制法兰的质量,每批产品多轮检测,确保符合国际标准。

定制服务:可根据客户需求,定制特殊尺寸、压力等级、材料的锻制法兰。

快速交付:常见规格、材质的法兰库存充足,保障订单准时交付,满足紧急需求。

专业售后:经验丰富的业务团队,为客户提供专业的技术支持及问题解决方案。

若您需要采购碳钢、合金、不锈钢、镍基合金等材质的法兰,欢迎联系我们,我们将为您提供优质产品与专业服务。

电话:18625862121